目前,传统的温度成像检测技术,如显微红外成像法已经无法完全满足GaN HEMT温度检测的需求。

一方面,有限的空间分辨率和较大的景深限制了显微红外热成像等技术在GaN HEMT温度检测领域的应用。这是因为高功率GaN HEMT的发热区域处于亚微米量级(1μm以下),超出了显微红外热成像技术2μm的分辨极限。为了克服上述不足,美国CREE公司在2009年采用显微红外热成像技术结合有限元仿真手段推导得出器件真实结温。这种方法在一定程度上提高了GaN HEMT结温的准确性。但是,该方法只考虑了显微红外检测结果在水平方向的平均效应,没有考虑由于红外热像仪物镜景深引入的纵向平均效应,显微红外热像仪近20μm的景深,也会导致对器件真实温度的低估,因此采用显微红外测试结果作为仿真的依据还是存在低估峰值结温的风险。

另一方面,传统测温技术缺乏足够的时间分辨率。在大功率通信设施中的GaN HEMT器件,一般工作在脉冲偏置条件下,器件的温度随时间呈高速变化。器件在1μs的温度变化可能超过100℃。

针对新型微波功率器件微区高热且高速变化的温度特点,利用喇曼测温技术对GaN HEMT进行了点扫描温度检测,获得了1μm发热区域温度在1μs内的瞬态温度;利用热反射测温技术对GaAs MMIC进行稳态温度检测,获取了300nm空间分辨率的温度检测结果,通过与红外测温结果的比对,证实了高空间分辨率测试技术在微小结构温度检测方面更加准确;利用热反射测温技术对GaN HEMT的表面各部位温度变化速度进行了研究,给出了归一化温度变化曲线和100μs内各区域温度变化的情况。但是,上述研究都没有给出GaN HEMT表面不同位置在脉冲偏置条件下的瞬态温度数据。

本文采用具备高空间分辨率(最高470 nm)和高时间分辨率(100 ns)的热反射测温技术对工作在脉冲偏置条件下的CGH4006P型GaN HEMT器件进行了瞬态温度测试,获得了栅极、源极和漏极金属表面峰值温度和温度随时间的变化情况,并对造成不同部位温度速度和幅度差异的原因进行了分析。

1. 实验原理

1.1 热反射测温技术的原理

当可见光照射在某种材料表面时,材料对可见光的反射率随材料温度变化而变化,且对可见光的反射率变化量与材料表面的温度变化量的一阶近似呈一定的线性关系,可表示为

利用上述原理,通过测量反射率的变化量△R计算得到材料表面温度的变化量△T的技术称为热反射测温技术或光反射测温技术。

1.2 热反射测温技术的特点

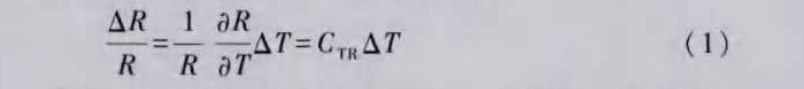

典型GaN HEMT的主要发热区域在器件栅极接触靠漏极一侧的沟道中,温度分布如图1所示,但是,现有技术都无法直接检测发热区域的温度,一般采取检测其相邻区域或结构的温度来得到近似最高温度。

图1 典型GaN HEMT温度分布仿真结果

对器件表面温度检测技术而言,栅极离发热区域最近,其温度最接近发热区域的温度,但是,栅极区域的尺寸很小,需要采用较高空间分辨率的技术才能对其进行准确的温度检测;同时,对于工作在脉冲条件下的高功率器件,其温度是随时间高速变化的,因此还需要进行高速的瞬态温度检测。1.2.1 热反射测温技术具有较高的空间分辨率

对于基于光学原理的温度检测装置,影响温度检测准确性的一个重要因素是空间分辨率。空间分辨率是指图像中可辨认的临界物体空间几何长度的最小极限,即对细微结构的空间分辨率。当发热单元的尺寸小于光学系统的最高空间分辨率时,光学系统就无法准确测量发热单元的温度。

热反射测温技术采用可见光光源,波长一般为400~800nm,用高像素数的电荷耦合器件(charge coupled device,CCD)作为成像设备,根据Spar-row判据,即

目前,GaN HEMT表面最小的结构是栅极金属,其一般采用T型结构,表面宽度一般约为2μm。热反射测温技术的空间分辨率能够满足有效分辨这种微小结构的需要。

1.2.2 热反射测温技术具备较高的时间分辨率

脉冲条件下工作的GaN器件,其结温随时间快速变化。此时,器件的脉冲结温特性就不能仅用最高结温来表示,还需要分析器件结温的上升特性、下降特性和保持特性等。脉冲工作条件下的温度变化情况对确定大功率器件的各种特性参数有着非常重要的作用。因此,要对器件进行全面的分析,有效的脉冲结温特性检测手段是必不可少的,这就需要具备高速的检测技术或手段。

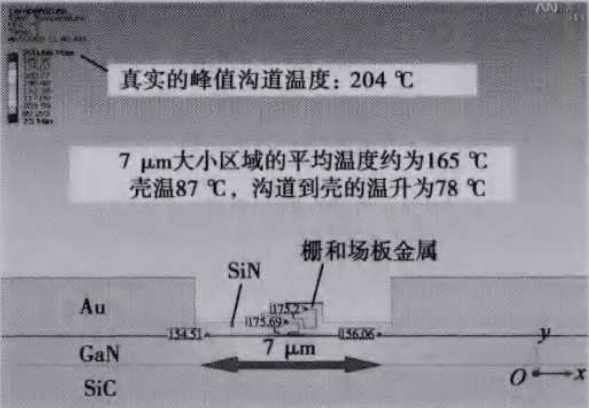

在实现高空间分辨率温度成像检测的基础上,为了满足对于高速变化的瞬态温度的检测需求,热反射测温仪还集成了“box-car”的技术,如图2所示,该技术使光源工作在脉宽较窄的脉冲模式下,通过同步差分电路设计使光源、被测器件(device under test,DUT)激励信号和CCD按一定的时序工作,CCD每个曝光周期内只有一个脉冲信号。

图2 瞬态温度测试电路时序图

采用上述测试方法可以实现对脉冲温度信号的高速采集。为了降低噪声,要对采集到的图像进行多帧平均处理,一般经过10min以上的平均就可以得到纳秒量级时间分辨率的瞬态温度测试结果。具备高速成像检测能力是热反射测温技术相对于传统技术手段的最大优势。2. 测试实验

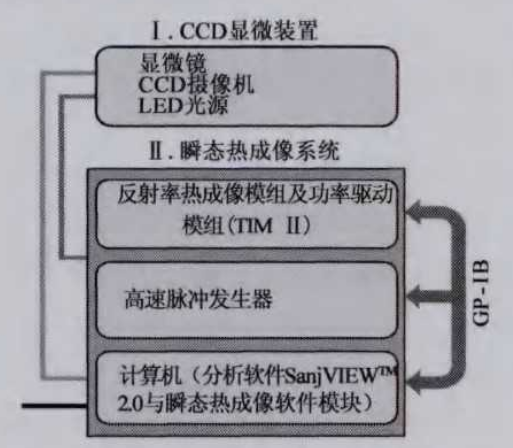

热反射测温仪是一套以可见光为光源的精密光学成像系统,一般由CCD、透镜、光学传输结构、光源、载物平台、触发/激励/同步装置构成、典型结构原理如图3所示。

图3 热反射测温仪的结构原理框图

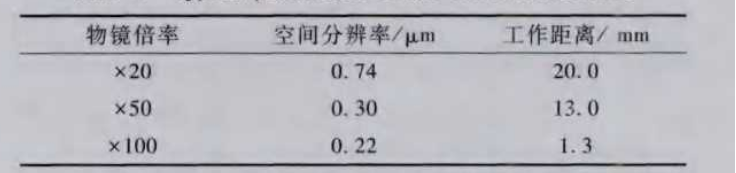

由于采用了可见光及精密的光学系统,热反射测温装置可以实现极高空间分辨率的温度成像测试。这里采用NT210B型热反射测温仪对GaN HEMT进行瞬态温度检测,该仪器最佳空间分辨率如表1所示,可以满足对亚微米量级微小结构的温度检测。

表1 热反射测温仪典型参数

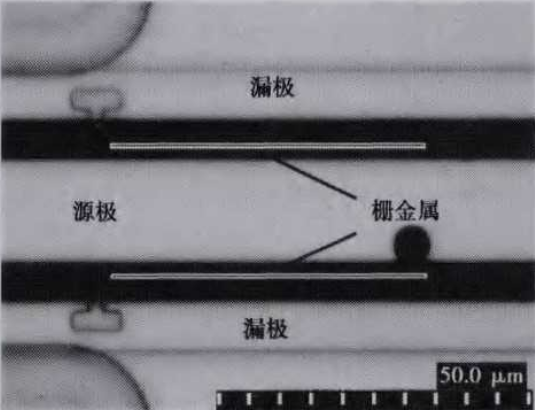

被测器件为CREE公司生产的CGH40006P,其表面结构如图4所示,其T形栅金属表面宽度约2μm。器件通过专门的测试夹具固定在控温平台上,平台初始温度设置为30℃。

图4 被测器件表面显微图像

测试过程分为两个步骤。第一步:为了得到准确的温度检测结果,首先对被测件进行CTR自校准,获得器件表面材料温度与反射率变化率的校准曲线,这条曲线的斜率就是CTR。这里选取30℃为初始温度,10℃步进式升温,最高校准温度90℃。自校准完成后,台温恢复至初始温度。第二步:给器件加电,测量器件表面各部位对可见光的反射率,计算反射率的变化量,再将自校准获得的CTR代入式(1),就可以得到温度变化值。对被测器件进行栅调制,施加脉宽20μs、占空比10%的脉冲偏置,漏压为28V,漏流为545mA,峰值功率为13.44W的脉冲激励,获取被测器件在不同时间点的温度分布图像及瞬态温度变化情况。

这里为了对比器件不同位置瞬态温度,选择了漏极金属和源极金属的瞬态温度作为参考数据。主要是考虑在可见光下金属材料的CTR远高于GaN材料,且可见光无法穿透金属,其反射光强度较高,因此可获得最高的信噪比和准确度,最大程度保证测试数据的可靠性。

3. 实验结果及分析

3.1 实验结果

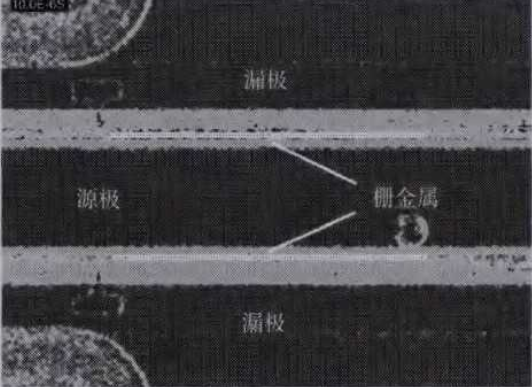

通过对CGH40006P进行瞬态温度检测,得到了470nm高空间分辨率和100ns高时间分辨率的瞬态温度检测结果。图5是器件加电后10μs时温度分布情况,栅极金属温度最高,栅极两侧温度迅速降低,源极和漏极的温度远低于栅极。

图5 被测器件热反射成像图片

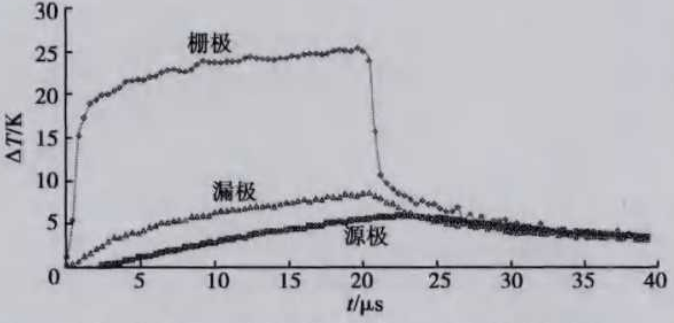

借助于热反射测温技术100ns级别时间分辨率,图6给出了器件栅极表面、漏极表面和源极表面的温度在40μs内随时间的变化曲线图,图中t为时间。可见,在栅极、源极和漏极的温度变化速度和变化幅度都存在较大差异,栅极的峰值温度远高于源极和漏极。栅极在加电初始的3μs内温度有一个快速上升的过程,在5μs温度变化幅度为22.5℃,接近温度总变化量的90%,在脉冲断电的瞬间温度即开始快速回落。源极和漏极的温度变化幅度和变化速度都远低于栅极,但是基本也是随着脉冲信号的变化而升高或降低,漏极的温度略高于源极。另外,源极的温度并没有在脉冲断掉的瞬间开始下降,而是保持了3μs左右的增长后才开始下降,且下降速度非常缓慢。

图6 脉冲偏置条件下不同部位的瞬态温度曲线

3.2 结果分析

从热传导的角度分析,造成上述现象的原因应是栅极金属在结构上最接近沟道发热区域,沟道的温度变化会立即影响栅极金属的温度变化,因此,栅极的温度变化幅度和速度都是最高的,几乎与脉冲信号同步变化。而源极和漏极则距发热区域较远,沟道温度的变化要经历较长的时间才能影响到这些区域,另外,由于器件安放在恒温平台上,器件温度传播的方向主要向下,导致漏极和源极得到的热量较少,温度较低。由于源极距发热区域最远,当脉冲结束时,其临近区域的温度仍然高于源极本身,导致源极的温度在脉冲结束时仍呈现短时间的上升。随着器件热量向散热平台的快速扩散,源极的温度很快与周围达到平衡,进而开始下降。另外,GaN HEMT源极背面的通孔等结构也可能是造成源极温度较低的原因。

在脉冲偏置条件下,器件表面结构中栅极区域的温度呈现最高的变化幅度和变化速度。由于器件表面的温度分布以栅极为中心向两侧迅速降低,如不具备足够的空间分辨率必将低估栅极区域的温度。由于阿伦尼斯方程等器件可靠性分析技术都需要以器件最高温度为依据,相对于其他区域,有效检测栅极区域的温度能够提高对器件可靠性评估的准确性。

4. 结论

采用热反射测温技术能够有效检测脉冲偏置条件下GaN HEMT表面栅极等微小区域的温度变化情况。在脉冲偏置条件下,GaN HEMT表面最高温度位于栅极金属区域,栅极区域的温度变化速度和幅度远高于源极和漏极,器件表面温度以栅极为中心向源极和漏极方向迅速降低。有效检测栅极区域的温度能够提高对器件可靠性评估的准确性。