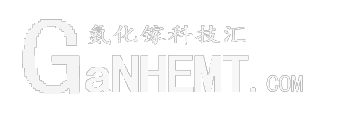

本文所涉及到的样品均选择以蓝宝石材料作为衬底,采用的外延生长技术是MOCVD方法,异质结的生长是在衬底基片(0001)面上逐层生长得到的。其中,衬底蓝宝石的厚度是330µm,在其上依次生长本征GaN缓冲层850nm,AlGaN非故意掺杂隔离层5nm,Si掺杂的AlGaN势垒层12nm和GaN帽层6nm。当异质结材料生长完成之后,我们需要依次进行源、漏欧姆接触、器件隔离、表面钝化,栅槽刻蚀、栅金属蒸发、保护钝化、互连开孔和互连金属蒸发等一系列关键工艺步骤来完成HEMT器件的制备。图1中给出了常规GaN HEMT器件的基本制备工艺流程。

图1 GaN HEMT器件制备工艺流程图

1. 表面清洗

材料表面的清洁度对于器件的生长过程和最终器件特性而言都至关重要,所以,在GaN HEMT器件制备工艺正式开始之前,我们需要对样品材料表面所存在的油脂以及氧化物进行处理,以求尽可能降低材料表面污染,达到清洁度要求,这主要是通过一系列控制严格的表面清洗过程来完成。在本次样品制作过程中,我们采取的清洗工艺包括以下步骤:首先需要将已经生长好的AlGaN/GaN异质结材料样品放入丙酮(MOS级)中进行2分钟超声清洗,这里丙酮溶液的主要作用是去除样品表面的有机物残留,紧接着在60℃的正胶剥离液中蒸煮10分钟,接下来,再分别在丙酮和乙醇中对样品进行各3分钟的超声清洗,而后用去离子水清洗掉残余的丙酮、乙醇,进一步用HF:H2O=1:5的氢氟酸溶液清洗30s,氢氟酸溶液可以有效地去除样品表面由碳及碳氢化物引起的污渍,最后再次利用去离子水清洗干净并用纯净的N2吹干。

2. 源、漏欧姆接触

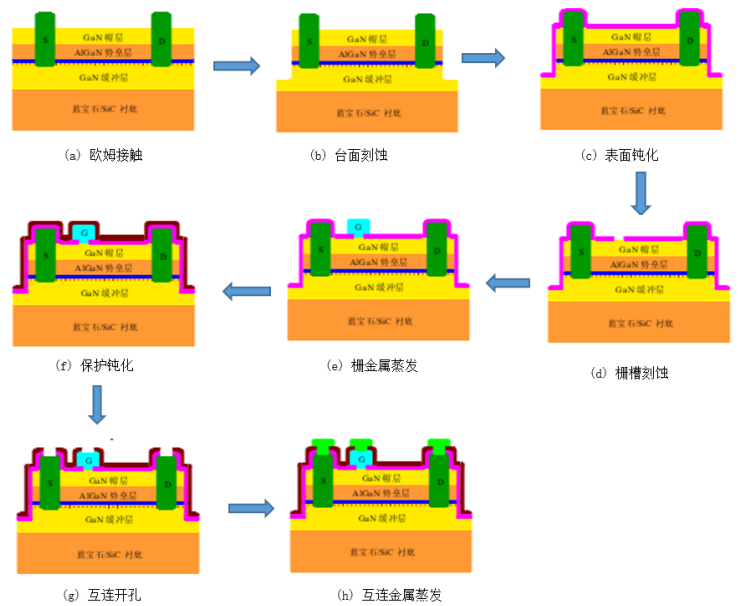

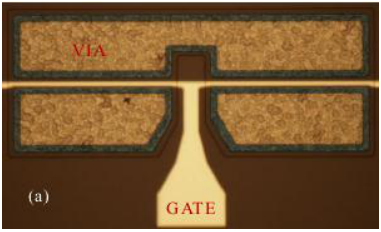

GaN HEMT器件源、漏电极的欧姆接触性能会直接关系到器件的输出电流、膝点电压和接触电阻等一系列性能参数。实验中,我们采用典型的Ti/Al/Ni/Au四层合金结构,利用电子束蒸发方式进行金属淀积,各层金属厚度依次为22nm/140nm/55nm/45nm。在蒸发过程中,我们会根据蒸发厚度对金属蒸发速率进行适当调整,等到将所有金属都蒸发完成之后,再将其放入金属剥离液中进行剥离,从而形成图2所示的欧姆接触图形,最后在快速退火炉中经830℃高温环境进行30s的高温退火以形成性能良好的欧姆接触。

另外,需要注意的是,为满足器件性能要求,所制备的源、漏欧姆接触应满足几个条件:形成的欧姆接触图形的边缘应该保持平整,电极之间应该不存在会导致短路的金属粘合,退火完成后不出现金属的侧流。通常我们采用比接触电阻这一参数来衡量欧姆接触的性能,其测量方法主要是依据传输线模型(TLM)相关理论来进行,一般欧姆接触电阻应该保持在1Ω•mm以下。

图2 (a)退火前欧姆接触形貌 (b)退火后欧姆接触形貌

3. 器件隔离

一般情况下,大功率器件都是利用多个小栅宽器件并联的方式来达到所需的电流密度,因此,必须采取有效的方法来阻断相邻小栅宽器件之间的电流通路,工艺中将这一过程称之为器件隔离。对于GaN HEMT器件而言,最常采用的隔离方法有两种:一种是离子注入,即通过高能粒子注入所形成的高阻区来隔断器件之间的电流流通,从而达到隔离目的。这种方法的优点是形成的隔离区是完全平面化的,这对器件均匀性和成品率的提高很有帮助。但随之而来的问题就是工艺会变得更加复杂,同时在离子注入过程中还会产生严重的表面损伤。另一种隔离方法是台面刻蚀,在器件和器件之间刻蚀出深度大于沟道的隔离区沟槽,该隔离方法可以完全阻断器件间的导电通道,同时,其工艺过程相对于第一种隔离方式也较为简单,所以被广泛应用。

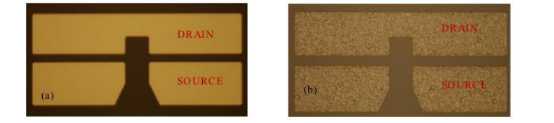

本实验中采用的是RIE反应离子刻蚀法,所用到的刻蚀气体是Cl2,Cl2流量控制在15sccm,腔体压力10mTorr,刻蚀功率50W,刻蚀时间2.5min,同时,为保证可以完全将导电沟道隔断开来,我们的刻蚀深度为120nm。刻蚀过程中我们采用常规功率刻蚀和低功率刻蚀相结合的两步法刻蚀,这么做的主要目的是为了降低由于刻蚀所导致的材料表面损伤,让器件的隔离漏电尽可能地小。图3中给出了刻蚀之后器件的有源区形貌图,从中我们可以看到,刻蚀台面侧壁整齐陡直,台面下均匀平坦,刻蚀质量良好,满足工艺要求。

图3 台面刻蚀后有源区形貌

4. 钝化层淀积

位于AlGaN/GaN HEMT异质结材料表面的晶体缺陷会引起表面态,当器件工作在高频大功率条件下时,表面态是导致器件产生电流崩塌的最主要因素,这会使得器件输出功率大幅度降低,而表面钝化措施则可以有效地抑制电流崩塌现象。由于钝化材料的选择需要考虑与半导体材料有很好的粘附性,绝缘性好,击穿强度大,介电常数小,高频损耗小,易于光刻和刻蚀等一系列要求,常用于GaN HEMT器件表面钝化的材料有SiNX、SiO2等,我们通常会采用等离子体化学气相淀积法即PECVD来进行钝化层生长。本实验中氮(N)源由氨气(NH3)提供,硅源由硅烷(SiH4)提供,气体流量比设定为SiH4:NH3=2:1,设置的压强为600mTorr,温度为250℃,功率22W,利用PECVD法进行Si3N4钝化层的淀积。钝化分为两步,第一层钝化薄膜较薄,厚度d=600Å,主要用来钝化势垒层表面,在栅槽刻蚀之前完成。第二层钝化层较厚,d=2000Å,用以削弱环境气氛对器件的影响,实现对器件的保护,在栅金属淀积完成后进行。在完成淀积之后,对钝化层的质量可以通过椭偏仪来进行评估,检测内容主要包括Si3N4层的折射率、生长厚度以及漏电,要确保将这些参数在预设值范围内,达到所需的器件性能。

5. 栅极形成

对于GaN HEMT器件,栅极需要形成具有整流特性的金-半肖特基接触,栅质量生长的好坏是影响器件性能的决定性因素之一,另外,栅漏电是低频噪声的主要来源,栅漏电对器件的亚阈值斜率和开/关电流比影响重大,而器件的最大工作电压和所能承受的最大功率均由反向击穿电压决定。对于GaN等宽禁带半导体而言,实验表明,金属功函数和半导体亲和能之差决定了金-半接触肖特基接触的势垒高度,而不是通常的表面费米能级钉扎效应,所以Ni/Au金属体系是目前制备AlGaN/GaN HEMT肖特基栅最常用的金属。GaN HEMT器件的栅极形成主要包括两个主要工艺步骤,一个是槽栅刻蚀,另一个就是栅金属淀积。根据图1所示的工艺过程,我们可以看到,在栅槽刻蚀之前已经进行了一次表面钝化,所以在进行槽栅光刻之前,首先需要刻蚀掉栅位置下方的钝化材料Si3N4。本实验中,我们采用过刻蚀的方法进行槽栅刻蚀,相应的刻蚀条件为:射频功率50W,刻蚀气体采用CF4和O2,其对应气体流量分别为20sccm和2sccm,气压控制在5mTorr。互联开孔仍然为F基刻蚀,为了提高刻蚀速度,CF4和O2的流量分别增加到45sccm和5sccm,压力为10mTorr,刻蚀时间设定为180s。接下来进行栅金属蒸发,我们采用电子束蒸发的工艺方法,蒸发的金属结构为Ni/Au合金,厚度为450/1000Å,其中Ni材料作为栅金属电极的底层金属能够保证栅金属与AlGaN势垒层具有很好的粘附性。第二层金属通常选用Au,这主要是因为Au的功函数高达5.1eV,使得肖特基栅具有非常好的整流特性。最后可以通过测量圆片上的肖特基C-V圆环测试图形的正反向电流来评估器件的肖特基特性。

6. 互连

由于栅金属淀积完成后需要进行保护钝化,整个圆片都被钝化层覆盖,所以在进行电极引出之前,首先要对电极所在位置上方的钝化薄膜进行互连开孔刻蚀,实验中采用的具体刻蚀条件与前面讲到的栅槽刻蚀时相同。在开孔刻蚀完成之后,接下来就是对互连金属的蒸发,这里我们依然采用典型的Ti/Au合金结构,蒸发的金属厚度分别为200Å和1500Å。至此,一只常规GaN HEMT的制备也就基本完成了,图4中给出了器件开孔之后的表面形貌。

图4 互连开孔后的器件形貌