1. 器件结构与工艺

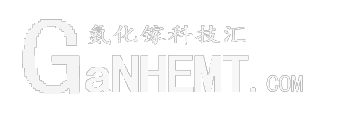

本文制作了两种结构的器件,即常规肖特基栅HEMT和MIS-HEMT,如图1所示。采用蓝宝石衬底上的AlGaN/GaN异质结材料,MOCVD外延层由下往上包括180nm高温AlN成核层、13-μm非故意掺杂的GaN缓冲层、1nm-AlN插入层、22nm-Al0.3Ga0.7N势垒层、2nm-GaN帽层。室温Hall测试得出2DEG面密度为8×1012cm-2,载流子迁移率约1600cm2V·s。通过电子束蒸发和N2气氛中830℃快速热退火30s制作的Ti/Al/Ni/Au欧姆接触电阻为0.33Ω·mm,TLM测试得到的沟道方阻为455Ω/sq。器件有源区隔离采用Cl2RIE刻蚀台面实现,然后采用PEALD沉积15nm-AIN栅绝缘层,并完成Ni/Au/Ni栅金属工艺。本文研究的所有器件栅长和栅宽分别为1.2μm和50μm,栅-源和栅-漏距离分别为0.7μm和2.1μm。由于AlN表面钝化层比较薄,且容易受到表面氧化、水汽吸附、碳杂质吸附等影响,最后采用PECVD在器件表面沉积了200nm的SiN保护层。

图1 AlGaN/GaN(a)HEMT和(b)MIS-HEMT器件横截面示意图

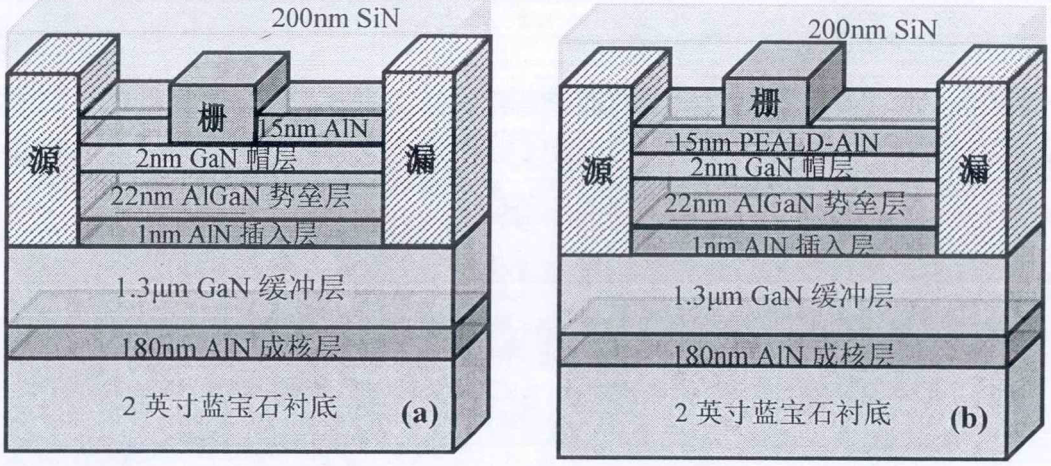

图2 MIS-HEMT远程等离子体曝光界面处理示意图

栅绝缘层沉积之前,对样品进行了表面预处理,依次为丙酮溶液超声清洗、乙醇溶液超声淸洗、KOH溶液清洗30s、低损伤等离子体表面预处理5min(如图2所示)。在等离子体处理中,采用了两种不同气氛进行了对比研究,分别为20sccm-NH3/110sccm-N2混合气氛等离子体和20sccm-O2/110sccm-N2混合气氛等离子体。与NH3和O2相比,N2的活性较低,只作为辅助起辉和保持腔体压力的惰性气体,可以不考虑N2与样品表面的反应。表面等离子休处理在PEALD设备中实现,远程等离子体可以避免对样品表面的损伤,射频功率设置为200W。2. 器件直流特性分析

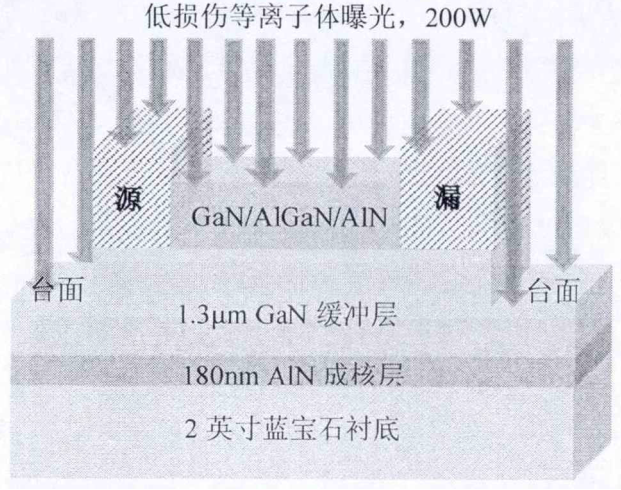

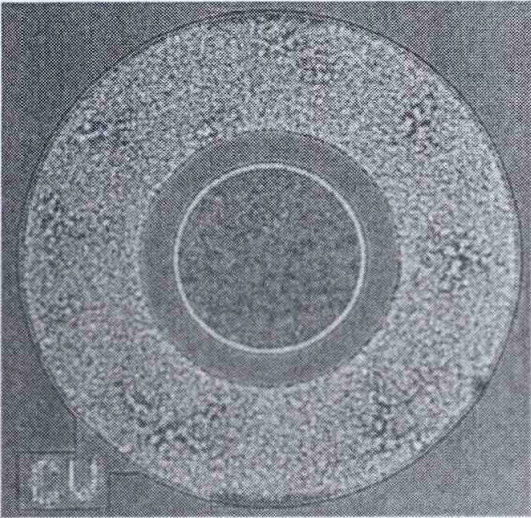

利用Keithley 4200半导体表征分析系统对器件的直流特性进行了分析,包括关态漏电、转移、输出等特性。图3给出了环形二极管结构的栅漏电曲线,与肖特基栅结构相比,PEALD沉积的AIN栅绝缘层使MIS栅结构的器件正反向栅漏电均降低了约两个数量级,证明了绝缘层材料质量良好。两种MIS栅器件相比,采用O2/N2气氛等离子体表面预处理的器件漏电水平更低,这可能是因为等离子体辅助表面氧化过程形成了界面氧化层,等效为栅绝缘层总厚度增加而使栅漏电减小。

图3 肖特基栅和MIS栅器件的栅漏电特性

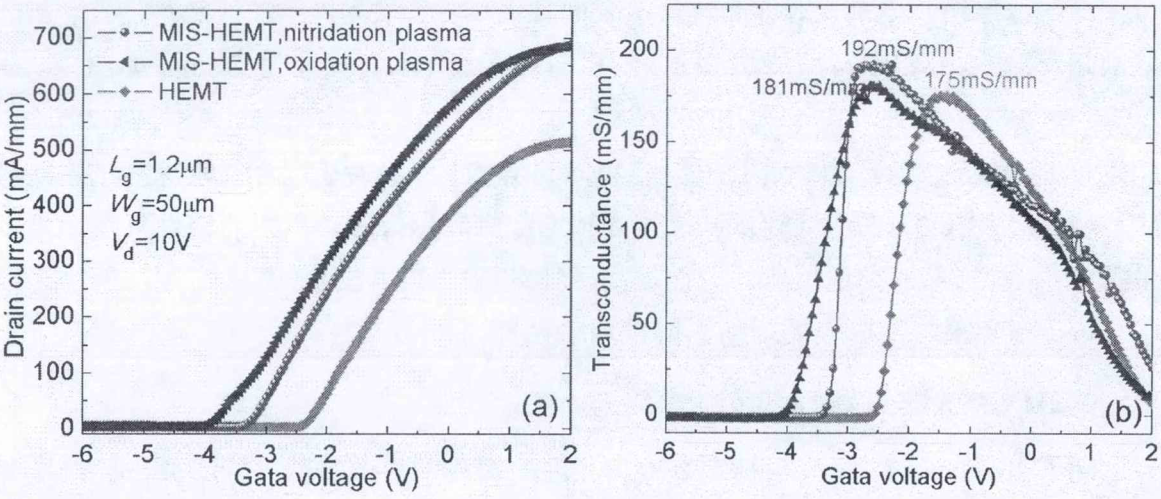

图4给出了肖特基栅HEMT和MIS-HEMT器件的转移与跨导特性,漏极电压偏置在10V,栅电压从-6V扫描到2V。与常规肖特基栅HEMT相比,MIS-HEMT器件使栅压为2V时的输出电流从500mA/mm提高到约700mA/mm,增幅高达40%。考虑到同一偏置下三种器件沟道载流子积累程度差异,对比得出Vg=Vth+3.5V偏置下肖特基栅HEMT、氮化处理MIS-HEMT、氧化处理MIS-HEMT器件的输出电流分别为488mA/mm、552mA/mm、534mA/mm。场效应晶体管的漏极电流可以表示为,

Id(Vg)=qns(Vg)vs(Vg) (1)

其中ns和vs表示沟道载流子面密度和漂移速度,(Vg)表示栅压偏置。AlN栅绝缘层导致的输岀电流密度增大,说叨栅下区域沟道载流子输运特性受到了显著影响。

图4 肖特基栅和MIS栅HEMT器件的(a)转移和(b跨导特性

绝缘栅HEMT器件与肖特基栅HEMT器件相比,栅绝缘层的引入增加了栅到沟道的距离,使栅电容减小即栅控能力减弱,通常在不考虑沟道输运特性改变的情况下绝缘柵器件的跨导峰值会有所降低。然而本研究采用AlN栅绝缘层却得到了截然相反的结果,NH3/N2和O2/N2等离子体表面预处理的MIS-HEMT跨导值由肖特基栅器件的175mS/mm分别增大到192mS/mm和181mS/mm,说明AlN绝缘层改善了异质结沟道载流子输运特性,与输出电流分析结论相一致。测试直接得到的器件非本征跨导gext,peak与本征跨导值gint,peak和器件源电阻Rs有关,表示为

(2)

(2)GaN基HEMT器件的本征跨导峰值可以表示为电子饱和漂移速度和栅电容Cg的乘积,表达式为,

Gint,peak=vsatCg (3)

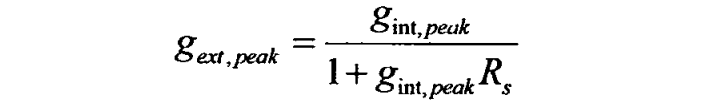

其中vsat是沟道电子饱和漂移速度,栅电容取栅压为0时的值。把本征跨导值和栅电容代入式(4-7)即可求出,AlN栅绝缘层使得沟道载流子饱和漂移速度从1.14×107cm/s提高到2×107cm/s以上,所以在栅电容减小的情况下MIS-HEMT的跨导值与肖特基栅HEMT相比仍然有所增大,保证了器件泄漏电流减小的同时不会使栅控能力和高频增益特性退化。与肖特基栅HEMT器件类似,两种MIS-HEMT器件都表现出了极好的阈值电压稳定性,回滞电压小于0.05V,这是因为AlN绝缘层技术和等离子体表面预处理有效改善了栅绝缘层与氮化物半导体之间的界面质量。但是,与NH3/N2等离子体处理MIS-HEMT相比,O2/N2等离子体处理导致器件阈值电压负漂更严重,这说明NH3/N2等离子体界面预处理是一种更优化的工艺条件。图5给出了NH3/N2等离子体处理MIS-HEMT器件的转移和输出曲线,优秀的界面特性使得连续扫描5次得到的转移曲线保持了理想的一致性。器件输出曲线中,正向栅偏置达到4V时仍然没有发现明显的漏电现象,证明 PEALD沉积的AlN绝缘层质量良好。

图5 NH3/N2表面等离子体处理MIS-HEMT器件的(a)转移和(b)输出曲线

3. C-V特性分析

图6 C-V测试用环形二极管显微图片

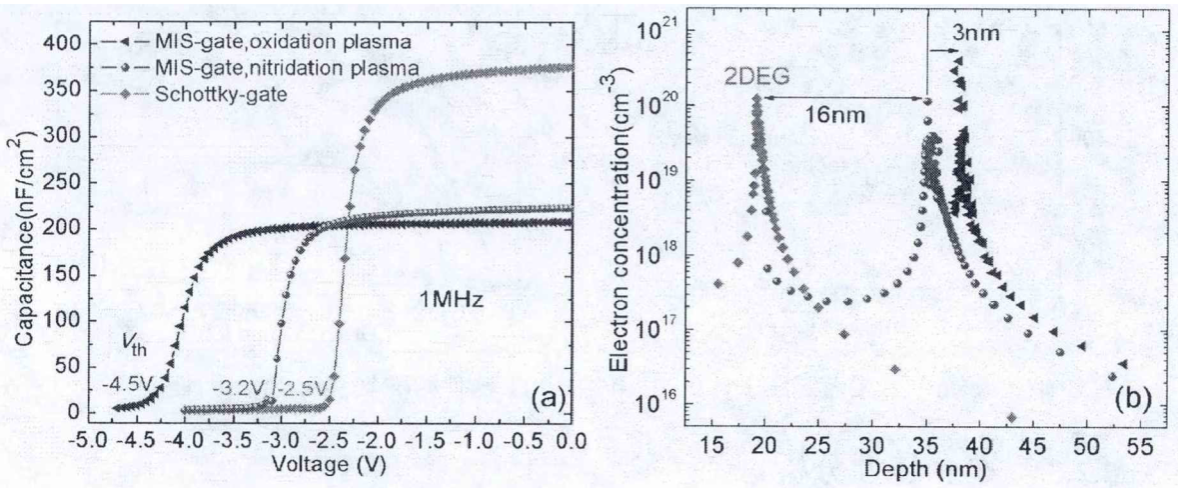

利用图6所示的环形二极管研究了三种结构的C-V特性,与直流测试所用环形二极管不同,C-V测试中二极管没有欧姆接触外围的SiN介质区域,这是因为在交流测试中SiN介质层的寄生效应会影响测试结果。1MHz频率下测得的三种结构C-V曲线如图7(a)所示,栅绝缘层的引入使积累区电容值从约375nF/cm2降低到250nF/cm2以下,阈值电压负向漂移1-2V。两种MIS栅结构相比,O2/N2界面预处理器件的积累区电容值更低,且Vth负漂量比NH3/N2界面预处理器件大了1V多。O2/N2界面预处理器件的积累区电容偏低是因为等离子体辅助氧化形成了界面氧化插入层,导致器件总电容减小;而Vth负向漂移则是因为存在界面电荷,即在界面处理方面NH3/N2等离子体预处理工艺比O2/N2等离子体预处理更有效。以NH3/N2等离子体预处理器件界面电荷为参照,O2/N2等离子体界面预处理MIS栅结构的界面电荷面密度为,

(4)

(4)

图7 肖特基栅和MIS栅环形二极管的(a)C-V特性及(b)载流子浓度随深度的变化曲线

利用式(5)和式(6),可以由C-V曲线微分得到肖特基栅和MIS栅异质结构中载流子浓度随深度的变化关系,如图7b所示,设定栅金属与绝缘层(或势垒层)界面为深度初始值。

其中,Depth为深度,Ncv为相应深度处的载流子浓度,εr为势垒层和绝缘层的相对介电常数,ε0为真空介电常数。随着栅电压从关断区域开始向正向扫描,异质结界面类三角形势阱逐渐形成,来源于极化效应的电子逐渐在异质结界面积累并形成一个浓度峰值:当栅压到达积累区并继续增加,耗尽层宽度(栅电极到载流子区的距离)逐渐变窄,沟道中热载流子溢出异质结界面势阱并向AlGaN势垒层中倾泻,载流子区的深度和浓度减小。肖特基栅结构的2DEG浓度峰值出现在约20nm处,与材料设计中势垒层厚度有一定差距,可能来源于材料生长过程中厚度误差,也有可能是器件工艺中表面清洗、高温退火等过程有厚度损失。NH3/N2界面预处理MIS栅结构与肖特基栅结构之间2DEG峰位距离16nm,对应于栅绝缘层AlN的厚度,非常接近于设计值15nm,这也证明了ALD技术在膜厚精确控制方面要优于MOCVD技术。两种MIS栅结构对比发现,O2/N2界面预处理使2DEG浓度峰值深度增加3nm,这说明等离子体辅助氧化产生了约3nm的界面氧化层,界面氧化层的存在导致了O2/N2界面预处理器件的积累区电容值偏小。

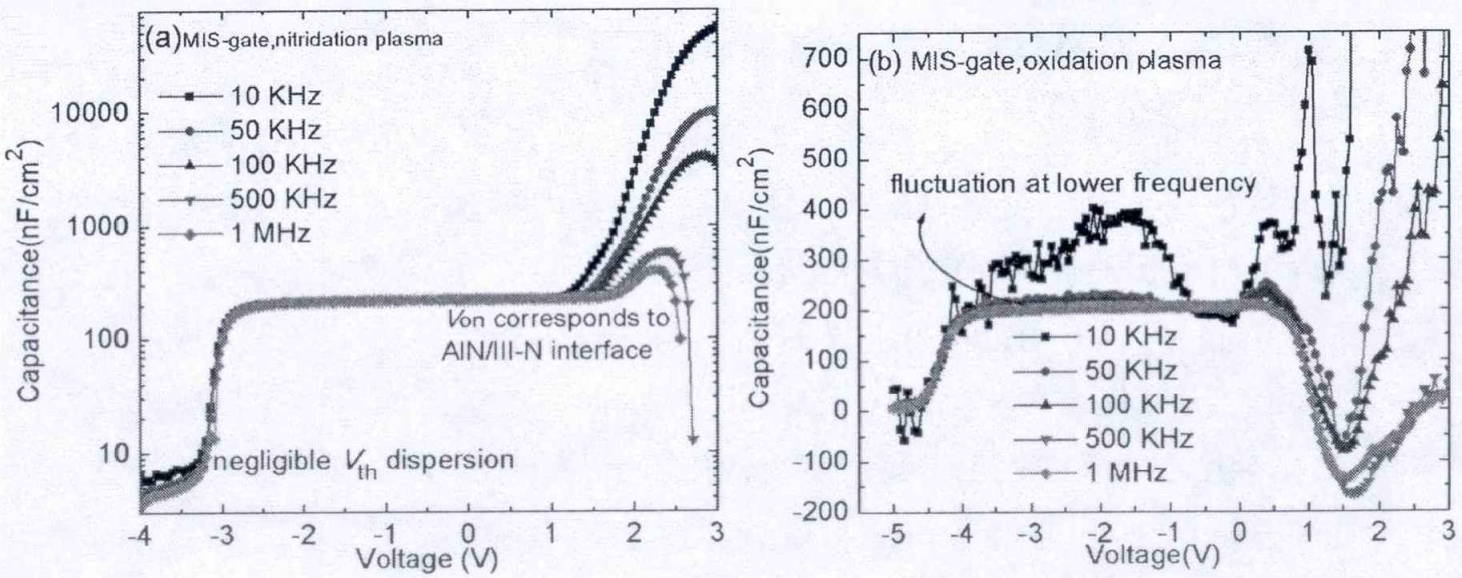

图8给出了两种MIS栅结构的变频C-V曲线,测试频率从10KHz变化到1MHz,两种结构的阈值电压都没有表现出明显的频散,说明异质结界面、势垒层材料、绝缘层/氮化物界面、以及绝缘层材料中电子陷阱很少。在NH3/N2等离子体界面预处理的MIS结构中,栅偏压为-4V时观察到电容有继续下降的趋势,这是由GaN沟道层的耗尽作用引起的。当栅压从关态向正向扫描并完成2DEG的积累后,随着栅压继续增大,耗尽层边界逐渐从异质结界面向表面移动,耗尽层宽度减小,当栅压达到1V以上时,耗尽层边界到达绝缘层/氮化物界面,栅绝缘层形成的势垒使载流子在界面积累形成第二个电容上升区域,曲线上升处电压记为Von。随着测试频率增大,栅绝缘层与势垒层之间的界面态俘获电子会导致载流子的第二次积累发生延迟,即Von正向漂移。变频测试中界面态使Von正向漂移了~0.5V,但是其时常数和面密度水平并没有引起明显的阈值电压不稳定现象。栅压偏置过大时,热电子穿越栅绝缘层势垒形成漏电而导致电容值急剧下降,而且高频信号下这种现象更严重。

图8 (a)NH3/N2和(b)O2/N2表面处理MIS栅结构的变频C-V曲线

对于O2/N2等离子体界面预处理的MIS结构,栅压为1V左右时没有出现第二次电容积累,而是在栅压为0.36V时电容急剧下降变为负值,然后在1.5V时再次上升。最终形成第二次电容积紧。0.36V附近的电容下降及电容负值并不是由于绝缘层漏电,而是因为O2/N2等离子体界面预处理MIS结构的界面存在大量固定电荷,当耗尽层边界到达绝缘层/氮化物界面时,界面固定电荷与电子相互补偿,而且这种补偿效应超过了载流子的界面积累效应,导致电容值下降。电压扫描至1.5V附近吋,固定电荷的补偿效应小于界面电子积累效应,界面载流子浓度升高,使电容值再次上升,直到电容值达到积累区电容值水平,界面电荷补偿效应饱和。由于界面氧化层使栅漏电减小,在栅压为3V仍然没有观察到漏电导致的电容下降现象。另外,界面电荷的存在对C-V测试有较大干扰,使低频测试中电容曲线出现振荡。