化学清洗是常用的半导体器件表面处理方法,有机试剂可以去除器件表面的油脂等有机物污渍,而酸、碱溶液则可以去除表面氧化层等无机杂质。栅绝缘层沉积前,首先在丙酮和乙醇中分别超声清洗3min,然后在酸性或碱性溶液中浸泡移除表面氧化层,最后用去离子水冲洗并用N2吹干。为了防止空气中氧和碳等杂质对器件表面的二次污染,化学清洗结束后立刻将样品放入ALD反应腔中,并执行腔体抽真空程序。

2. 原位低损伤等离子体预处理

虽然器件表面化学清洗与样品载入反应腔两步工序之间间隔很短,氮化物表面仍有可能已被空气杂质污染。为了进一步消除表面杂质对器件界面特性的影响,本研究在栅绝缘层沉积之前采用原位表面顸处理技术,以保证栅绝缘层在低杂质含量的氮化物表面沉积。等离子体处理是一种非常有效的表而处理方法,但是GaN基绝缘栅HEMT器件沟道对表面特别敏感,等离子体轰击可能在表面产生物理损伤,从而对沟道产生电学损伤,使器件性能退化。本文采用远程等离子体表面处理技术,即等离子发生器与反应腔室是空间隔离的,利用气体吹扫将等离子体输运至反应腔室。这是一种低损伤的等离子体技术,从而避免了等离子体轰击引起的器件性能退化。

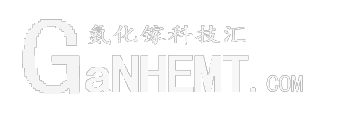

图1给出了原位远程等离子体预处理对Al2O3/AlGaN/ GaN MOS异质结构C-V曲线的影响。样品表面化学清洗后,放入PEALD设备反应腔室中进行原位等离了体表面预处理,然后在热型ALD模式下沉积23nm厚的Al2O3绝缘层。预处理RF功率设置为200W,环境气体为20sccm-NH3/90sccm-N2混合气体,Al2O3绝缘层沉积前躯体源为TMA和H2O,工艺温度为300℃。C-V曲线采用汞探针连接C-V分析仪测得,分别测试了100KHz和1MHz两个频率点处的回滞曲线。未经原位等离子体预处理样品的曲线回滞大于0.5V,而且100KHz与1MHz之间的阈值电压频散超过了1V;但是采用原位等离子体表面预处理后,曲线回滞小于0.1V,且频散大幅减小,这说明原位表面预处理有效减少了界面电荷。另外可以注意到,对于经过原位等离子体预处理的样品,C-V曲线在1-2V范围内出现第二个上升区域,这对应于Al2O3/氮化物界面的电荷积累;而对于未经原位等离子体表面预处理的样品,大量界面电荷的存在补偿了积累在Al2O3/氮化物界面的电子,导致在4V偏压时仍未出现C-V曲线的第二个上升区域。

图1 原位等离子体预处理对Al2O3/AlGaN/GaN MOS异质结构C-V曲线的影响

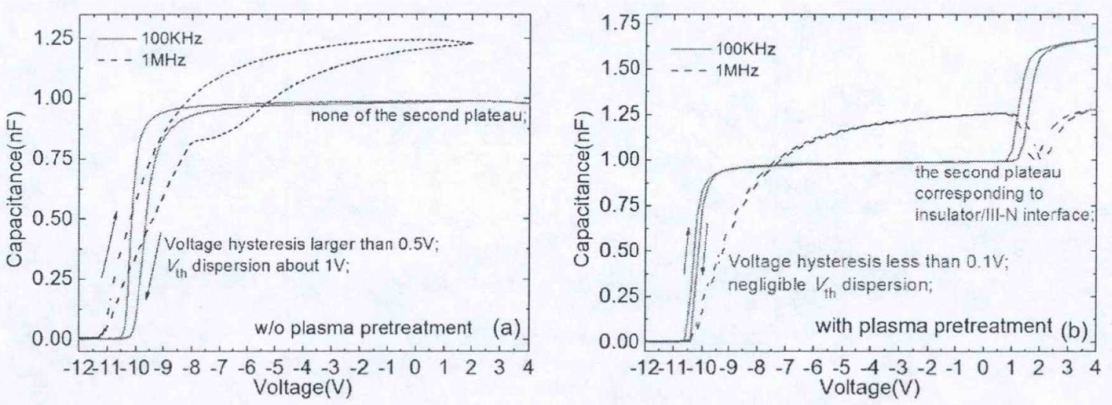

接下来我们采用XPS分析对等离子体表面预处理技术进行了更深入的研究,氮化物异质结表面的Ga3d高分辨率扫描结果如图2所示。由于空气氧化的原因,(Al)GaN表面存在一层薄的氧化物,所以图2(a)中观察到了明显的Ga-O键峰。采用远程氮化等离子体表面处理后,Ga-O键相对Ga-N键的含量减少,这正是MOS异质结构界面特性改善的原因。

图2 (a)未处理和(b)远程等离子体处理后AlGaN/GaN异质结表面Ga3d高分辨率XPS分析

3. 热退火处理

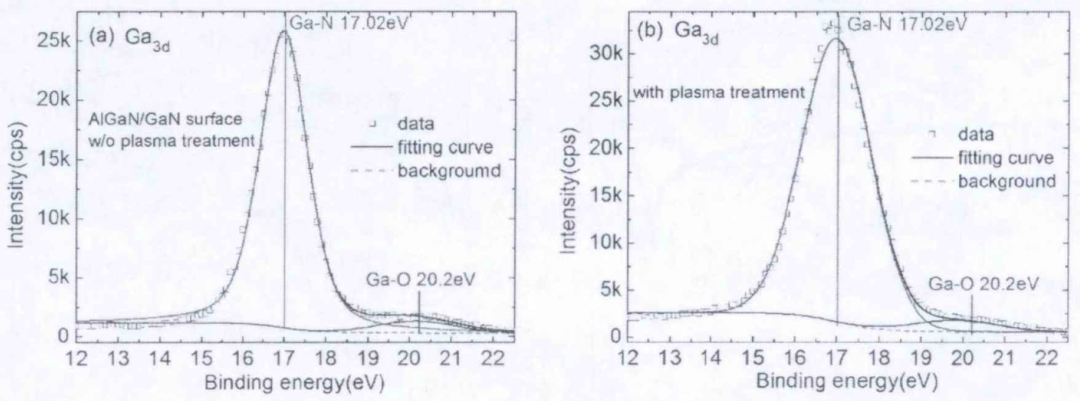

热退火处理是半导体器件工艺中常用的薄膜缺陷和刻蚀损伤修复技术,可以减少绝缘层体材料及其与半导体界面的缺陷密度。本文利用快速热退火炉进行热处理,退火处理在N2气氛中进行。图3给出了600℃快速热退火1min对100KHz下测得的Al2O3/ AlGaN/ GaN MOS异质结构C-V曲线的影响。热退火处理使C-V曲线回滞进一步减小,并导致曲线整体正向漂移约1V,说明RTA处理大幅减少了绝缘层体材料缺陷和界面电荷。另外,RTA处理后积累区电容值升高,这是因为热退火提高了绝缘层材料质量,介电常数增大。

图3 热退火处理对Al2O3/AlGaN/GaN MOS异质结构C-V曲线的影响

栅金属后退火(PMA)处理改善了MIS-HEMT器件漏电和界面特性。PMA处理时,热退火不仅对栅绝缘层材料和绝缘层/半导体界面产生影响,还有可能会影响到栅金属接触特性,所以本研宄利用肖特基柵HEMT器件结构分析了热退火对栅金属接触特性的影响。研究中采用的异质结材料势垒层为12nm-Al0.55Ga0.45N,栅金属化后退火温度设定为450℃,防止温度过高导致栅接触退化,处理时间为2min。

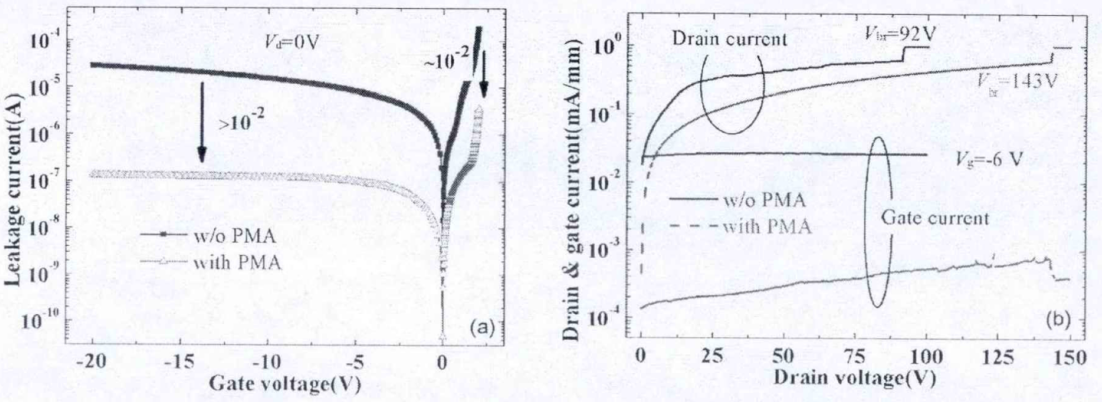

图4 PMA处理对Al0.55Ga0.45N/GaN HEMT器件(a)漏电和(b)击穿特性的影响

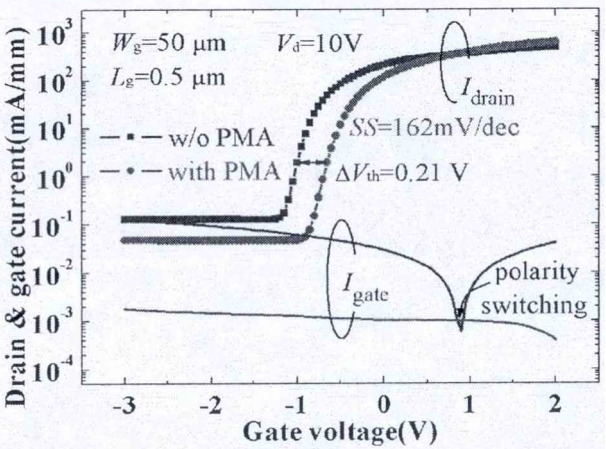

图4给出了PMA处理对器件漏电和击穿特性的影响。PMA处理使器件正反向关态栅漏电降低了两个数量级,栅漏电的减小也使器件1mA/mm击穿电压从90V提高到了140V。栅漏电降低和击穿特性提高得益于界面特性的改善,这可以从PMA处理后器件亚阈值特性的改善得到验证,如图5所示。PMA处理使HEMT器件亚阈值电流减小,转移曲线正向漂移0.21V。根据以下表达式

图5 PMA处理对Al0.55Ga0.45N/GaN HEMT器件转移和界面特性的影响