绝缘材料广泛应用于不同材料之间的层间电隔离,高质量的绝缘膜制备是半导体工艺中很重要的工艺步驟。在AlGaN/GaN HEMT器件中,常用的绝缘层是SiO2和Si3N4。本文选用Si3N4材料。Si3N4材料不仅可以在器件中担当绝缘隔离的作用,还可以作为钝化层来抑制AlGaN/GaN HEMT器件的电流崩塌,在MIS-HEMT中还可以作为栅极下方介质层来减少栅极的反向漏电流。如果Si3N4材料缺陷较多,不仅会直接影响器件的击穿电压等性能,更会严重降低器件的可靠性,因此生长高质量的Si3N4材料至关重要。

我们采用等离子増强化学气相沉积(PECVD)的方法淀积Si3N4薄膜,所用设备为实验室的等离子体化学气相沉积台,型号为PECVD-801,使用的气体是SiH4和N2,与淀积SiO2相比,Si3N4受工艺参数的影响更加剧烈。

在PECVD生长工艺中,功率是其中一个重要的工艺参数。随着功率的升高,等离子体密度增加,离子团之间的反应加剧,淀积速率明显变快,但同时高能粒子轰击作用也越明显,容易对器件造成损伤,影响器件性能。适当降低功率可使得反应易于控制,制备的薄膜均匀致密,但功率过低,反应物电离不完全,也生长不出高质量的Si3N4薄膜,而且会造成反应物浪费。我们选用200W的射频功率,可以兼顾生长速率和薄膜质量。

随着反应温度升高,对沉积速率影响不大,但Si3N4薄膜的致密度明显増加,这是因为高湿增强了表面反应,减小了薄膜内的缺焰。同时,如果温度过高,也会给器件的性能带来不利的影响。综合考虑生长温度、生长速率以及Si3N4薄膜的质量,我们最终选用350℃作为PECVD淀积SiO2的温度。

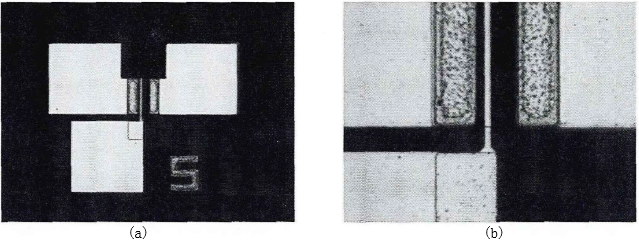

生长压力是另外一个影响氧化硅薄膜生长质量的重要参数,压强升高,等离子密度増加,沉积速率提高,薄膜的均匀性变好。但过高的压强会使反应物反应不完全,形成颗巧,而过低的压强会使起辉变得困难。本文经过多次实验,得到了淀积耐腐蚀低应力的Si3N4薄膜的方法,淀积速率约为18nm/min,淀积的Si3N4薄膜在光学显微镜下的形貌如图1所示。

图1(a) 用PECVD淀积230nm厚Si3N4薄膜后的显微镜照片

(b)用PECVD淀积230nm厚Si3N4薄膜显微镜照片(高倍放大)

我们使用优化的工艺条件,利用实验室的图产PECVD设备生长了用于钝化层的Si3N4薄膜,制备出了性能良好的AlGaN/GaN HEMT器件。(b)用PECVD淀积230nm厚Si3N4薄膜显微镜照片(高倍放大)

2. 干法刻蚀工艺

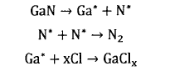

干法刻蚀是制备AlGaN/GaN HEMT器件的基本工艺。在AlGaN/GaN HEMT器件的研制过程中,需要对AlGaN、GaN材料或者绝缘介质层进行刻蚀,以便形成器件的立体结构。干法刻蚀具有诸多优点,比如优良的各项异性,高选择刻蚀比以及良好的可控性和均匀性等。常混下大部分酸碱与AlGaN、GaN材料不发生化学反应,且湿法刻蚀可控性差,不适合在AlGaN/GaN HEMT器件制备工艺中应用。所以干法刻蚀通常是AlGaN/GaN HEMT器件研制工艺中的首选刻蚀方法。

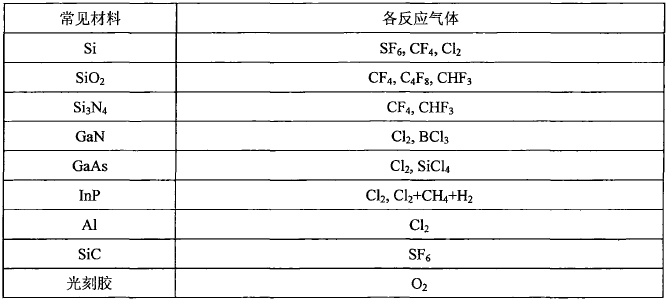

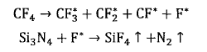

我们采用电感等离子耦合(ICP)刻蚀机刻蚀AlGaN/GaN器件上淀积的Si3N4绝缘层。刻蚀常见材料所用的各反应气体如表1所示。影响ICP刻蚀效果的工艺参数很多,包括刻烛气体及流量、射频功率、反应压力等,另外反应室内的洁净程度对刻蚀结果也有显著的影响,这些因素在很多情况下是相互制约的,因此好的ICP刻蚀方案需要综合考虑各个因素,寻找最佳刻蚀条件。

表1 刻蚀常见材料所用的各反应气体

射频功率是影响刻蚀效果的重要因素,ICP设备的射频功率与刻蚀速率直接相关。当功率值较小时,随着射频功率的増大,气体的电离率和等离子体密度增大,等离子中起主要作用的中性基团和活性离子密度也增大,所以刻蚀速率明显增加;当射频功率大到一定程度时,电离率和等离子体密度趋于饱和,刻蚀速率也就不再明显増加;如果功率继续增大,离子轰击作用加强,等离子体的热运动将会起到主导作用,活性粒子间的碰撞増加,甚至会导致刻蚀速率下降。

反应压力主要影响离子的能量和离子对样品的撞击方向,同时也影响反应副产物的聚合。刻蚀反应物滞留在腔体内的时间正比于反应压力的大小,压力増大,反应物滞留的时间延长,化学刻蚀的机率提高,但也会因为聚合物的生成而影响刻蚀速率。另外,压力増大,刻蚀的物理作用会减弱,离子的方向性会变差,导致刻蚀的陡直度、均匀性等都变差。因此,ICP刻蚀一般选择较低的压力下工作,通常在几百mPa到几Pa之间。

为了简化工艺,我们采用光刻胶作为掩膜,刻蚀前通过坚膜(120℃,30min)强化了光刻胶。计算得到平均刻蚀速率约为1.99nm/s,样品刻蚀台面平整清洁,刻蚀效果较好。