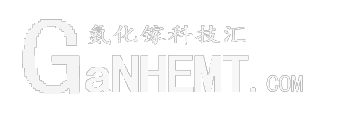

图1 凹槽栅增强型AlGaN/GaN MISFET制备流程图

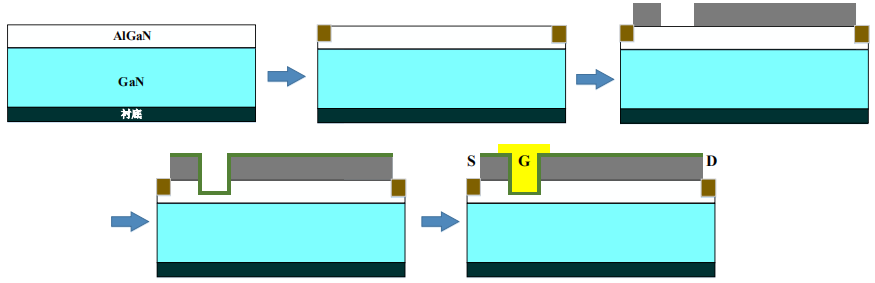

整个工艺首先需要在AlGaN/GaN异质结晶圆上形成器件隔离。器件隔离的作用是打断整个异质结晶圆的2DEG,形成需要制备的器件所需的异质结范围,并尽量降低同一个晶圆上各器件之间的影响。器件隔离的手段主要有干法刻蚀以及离子注入,也即台面隔离法和平面隔离法。实验表明,离子注入实现的平面隔离效果一般优于台面隔离,但离子注入会使掩膜变性而难以祛除且成本高昂,因此台面隔离是被广泛采用的隔离技术。图2所示即台面隔离示意图。

图2 异质结晶圆台面隔离示意图

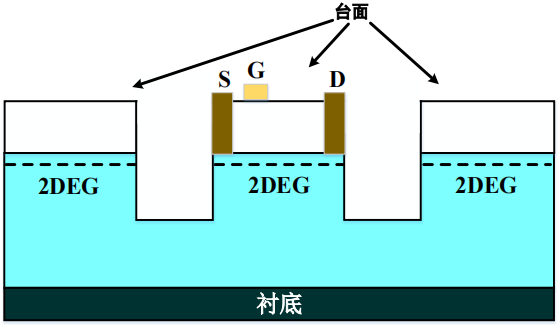

台面隔离之后即进行欧姆接触的制备。欧姆接触需要用低功函数的金属与AlGaN或GaN表面形成反阻挡层或电子隧穿层,使电子能轻易地从金属中注入与抽取。目前被广泛采用的技术是利用Ti/Al/Ni/Au叠层金属经过高温快速退火工艺制备欧姆接触。其中Ti金属在高温下可以与AlGaN中的N元素反应生成低阻TiN,这个过程同时也使得AlGaN晶体出现大量的N空位与晶格裂纹等施主型缺陷,并使得在高温下熔融的Ti金属能渗透入AlGaN层而提高欧姆接触面积。Ni金属作为隔离层防止上层金属与Al形成高阻合金。Au作为抗氧化层粘附于Al层之上,防止欧姆退火中Ti被氧化。而于此相反,肖特基接触一般选用高功函数的金属来制备,以实现正偏导通、反偏阻断的肖特基结性能。另外,肖特基接触也用于对欧姆接触做引出布线与形成电极pad。目前常见的技术是利用Ni/Au叠层技术实现肖特基接触。图3所示的是欧姆接触与肖特基接触的截面示意图。

图3 欧姆接触与肖特基接触的金属与截面

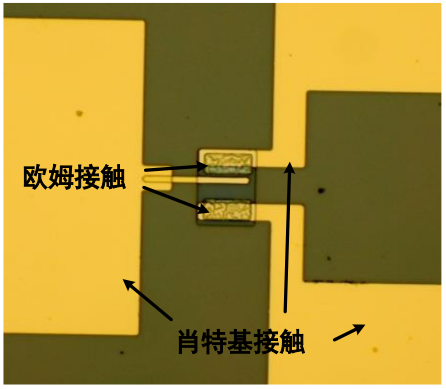

图4 欧姆接触与肖特基接触显微照片

图4所示的是实验中某器件结构中欧姆接触与肖特基接触显微形貌,可见退火工艺对金属表面有粗化作用。这种粗化作用对于接触的抗腐蚀性有些许提高,如图5所示,通过腐蚀液腐蚀,肖特基接触已经发生明显移位与折断,而欧姆接触表面仍旧具有较完整形貌。这种现象可以对器件开发工艺的设计提供一些新思路。

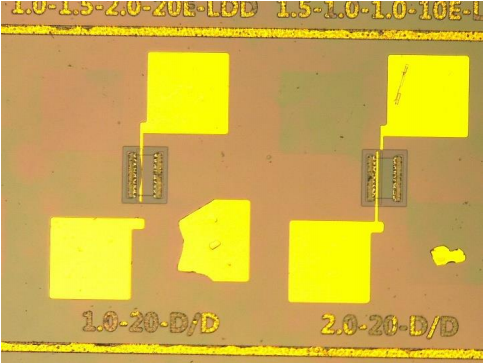

图5 欧姆接触与肖特基接触溶液腐蚀后的显微照片

此外,欧姆接触与肖特基接触的退火处理条件也十分重要。对于欧姆接触,其退火温度、退火时间、退火气体氛围对器件性能有很大影响。一般地,对于Ti/Al/Ni/Au叠层金属的欧姆退火工艺一般设置为在750℃到900℃进行25s到45秒的退火;对于肖特基接触后退火工艺一般设置为400℃到500℃进行10分钟左右的退火。值得一提的是,对于退火工艺具体的参数需要根据所选取的晶圆参数通过实验进行优化选取。另外,近期本文作者参与的实验研究表明,在MIS型肖特基栅的制备时进行氮气氛围的后退火处理,可以有效降低栅凹槽内缺陷而提高器件阈值电压。钝化技术的应用主要是为了提高器件的稳定性,例如对电流崩塌效应的抑制。可以通过PECVD、ICPCVD等方式对异质结进行钝化处理。最近有研究表明利用LPCVD技术[56]与PEALD技术对器件进行钝化具有一定优势。可以总结出的是,利用具有高温、氮气、氮气等离子等条件的处理对改善异质结表面质量有帮助。

刻蚀技术可以对异质结进行局部减薄。一般来说刻蚀方法分为湿法刻蚀、干法刻蚀和混合法刻蚀。湿法刻蚀一般采用热的强碱溶液进行刻蚀,其速度慢、精度差,但是刻蚀后的材料表面质量高;干法刻蚀一般采用氩气、氯气、氯化硼气等气体的等离子体进行刻蚀,其速度快、精度较高,但是刻蚀后的材料表面质量低。通过对两种方法的结合,电子科技大学鲍旭等人报道了一种两步刻蚀,即首先用干法进行快速刻蚀,在接近需要刻蚀的深度后采用氧化腐蚀发刻蚀。另外,近期北京大学徐哲、刘靖骞等人开发出热氧化自停止刻蚀技术,其关键是利用AlGaN能被热氧化而GaN不能这一特点,让异质结的氧化在GaN层表面停止并使用湿法对氧化层进行祛除。