虽然设计了离子注入与AlGaN/GaN异质结工艺可以兼容的版图。然而在实际实验过程中,考虑到工艺的可行性与性价比,本文主要采用AlGaN/GaN异质结结构上的GaN MOSFET工艺。

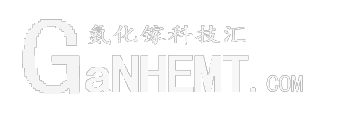

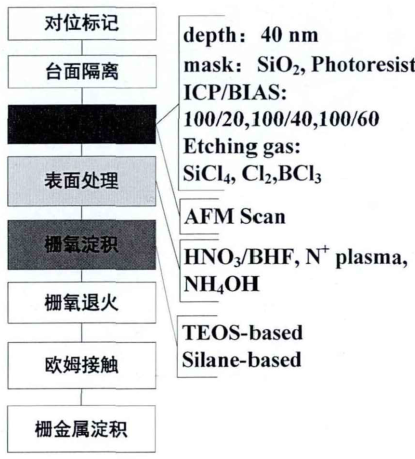

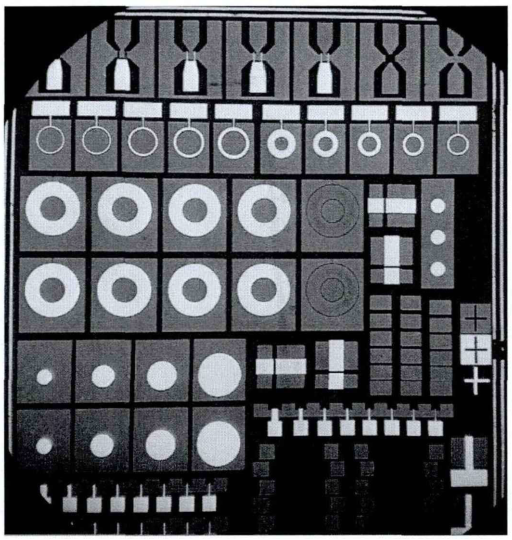

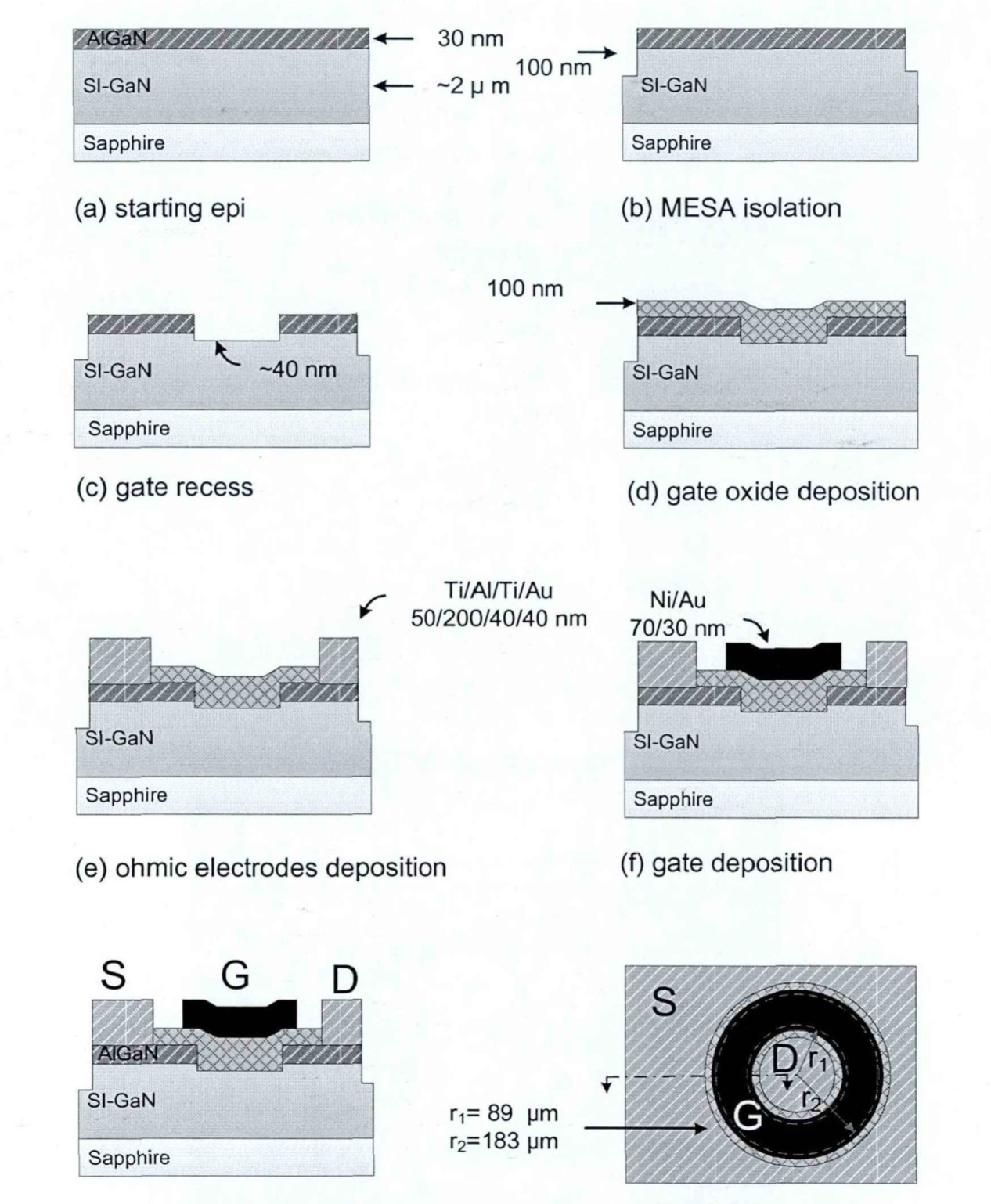

GaN MOSFET的工艺制作基于标准的光刻剥离工艺。首先,对器件进行干法刻蚀对位标记的刻蚀。然后继续用干法刻蚀对器件进行了深度约为120nm的MESA隔离。为了提高刻蚀速度,ICP功率设为50W,偏置功率设为100W,刻蚀采用SiCl4和Cl2两步刻蚀。之后,对栅区进行了刻蚀深度约40nm沟槽刻蚀,将二维电子气完全刻掉。由于沟槽区作为MOS器件的沟道使用,故干法刻蚀采用了损伤较小的刻蚀条件。期间为了研究干法刻蚀对器件性能的影响,可以调整干法刻蚀系统的各种参数及条件,如干法刻蚀气体种类、刻蚀功率以及不同干法刻蚀阻挡层等。此后,将样品放置在1:1的HNO3/BHF的混合溶液中处理,用来去掉刻蚀表面可能存在的Si污染。为了研究不同表面处理对器件性能的影响,对一些样品进行表面处理,如N+等离子体处理,NH40H处理等。然后采用各种方法(TEOS,Silane等)制作不同厚度的栅氧(Sio2 30nm-100nm),并在N2气氛进行1000℃快速热退火处理。之后源漏欧姆接触电极Ti/Al/Ti/Au(50nm/200nm/40nm/40nm)采用溅射的方法制作,并在850℃的N2气氛中快速退火1分钟。通过TLM测试获得的欧姆接触电阻和方块电阻分别为0.30Qmm和459.9Ω/□。栅电极Ni/Au(70nm/30nm)通过溅射制作。最后Ti/Au(30/70nm)的金属层被沉积在包括源漏栅在内的所有电极上面用来减小金属电极的电阻,也便于器件测试时与探针的接触。图1与图3给出了GaN MOSFET制作中的关键步骤,它们依次为对位标记、台面、隔离、栅槽刻蚀、表面处理、栅氧沉积、栅氧化层退火、源漏欧姆接触和栅金属沉积。图2 展示出了采用以上工艺制作出来的实际GaN MOSFET样品。

图1 AlGaN/GaN MOSFET基本工艺流程

图2 制成的GaN MOSFET显微镜照片

图3 AlGaN/GaN MOSFET重要工艺流程截面示意图

需要说明的是以上这些工艺步骤是通用的但不是固定的。实际上,为了研究器件性能的工艺依赖性,在具体实验中尝试了各种不同的实验条件。同时为了制作某些特殊器件如先栅结构的GaN MOSFET、自对准结构的GaN MOSFET与AlGaN/GaN HEMT,也对工艺步骤的顺序和条件进行了一定程度上的调整适应各种器件的具体工艺要求。

2. 沟槽干法刻蚀工艺的优化

如上节所述,AlGaN/GaN异质结上GaN MOSFET工艺中,最关键的工艺为栅区沟槽干法刻蚀工艺。其重要性主要基于下几个因素:1)栅氧是直接沉积在干法刻蚀过的GaN上的,因此干法刻蚀过的GaN表面状况在某种程度上直接决定了GaN MOS结构中的界面特性,如界面态密度等;2)栅沟槽刻蚀的形貌将直接影响栅氧的漏电情况,若栅槽刻蚀过浅,则有AlGaN残留,会使沟道直接形成在AlGaN上,从而导致器件工作不稳定;若刻蚀深度过深,则会影响栅氧化层在侧壁上的覆盖率导致器件的栅漏电流增大;3)干法刻蚀所带来的表面粗糙与污染,会直接影响制作出的MOSFET沟道电子的输运,因为粗糙的界面及污染物将会对沟道电子产生表面散射和杂质散射,降低沟道的迁移率。而一个比较好的栅区沟槽应该具有以下几个特征;1)刻蚀速度可控;2)沟槽深度各处均一;3)低的刻蚀损伤;4)低的表面粗糙度等。

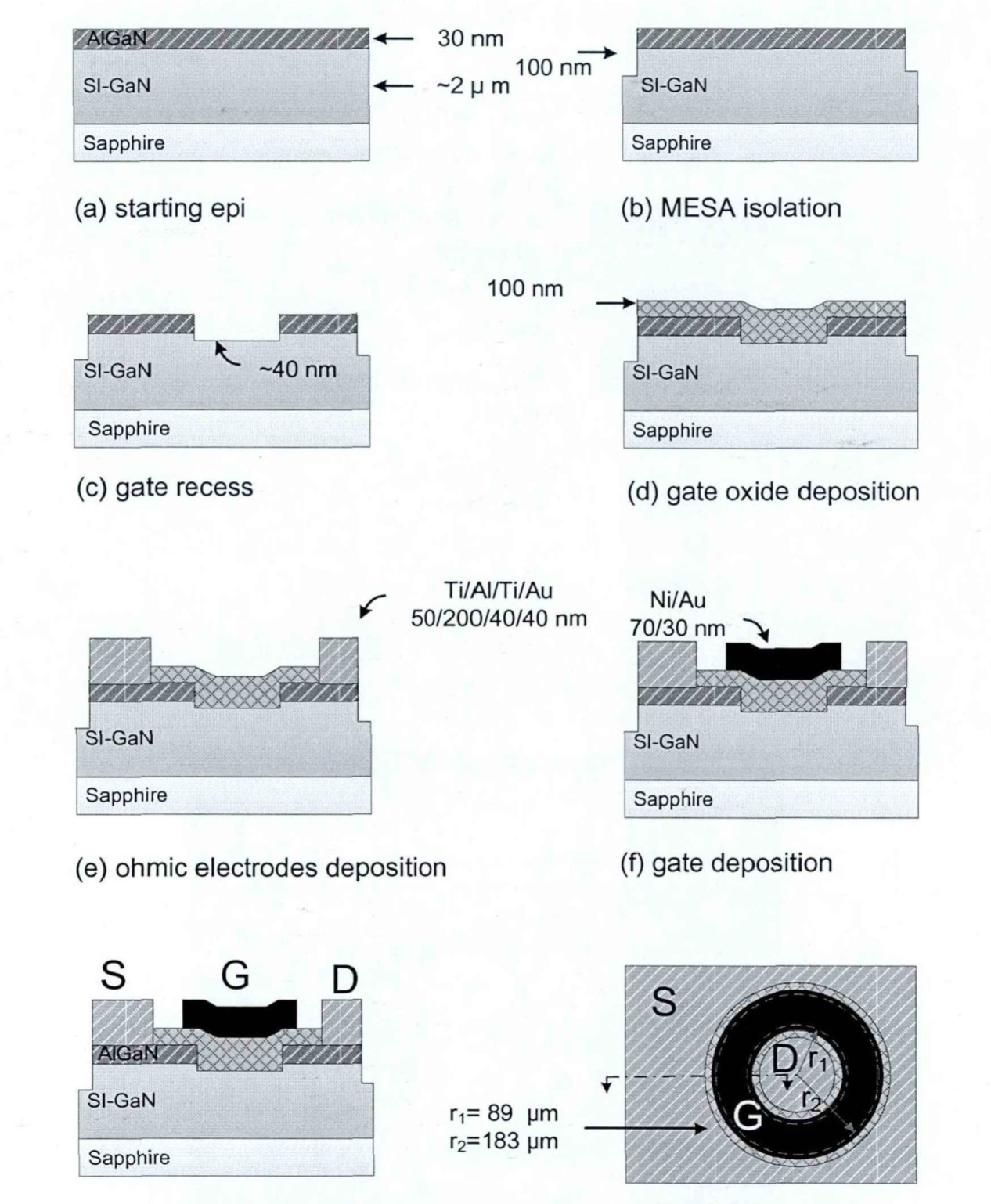

图4 ICP干法刻蚀系统示意图

为了获得较好的沟槽刻蚀条件,本文首先针对不同刻蚀条件进行了干法刻蚀的预备实验。实验设备为电感耦合等离子体刻蚀(ICP RIE-200-iPG,SAMCO),其结构如图4所示。刻蚀过的样品经过原子力显微镜(AFM)来评价其各种刻蚀参数,如刻蚀速度、刻蚀形貌、刻蚀表面粗糙度等。干法刻蚀预备实验中所用的样品为AlGaN/GaN异质结衬底,其中AlGaN层约为30nm,下层GaN的厚度约为2μm。在实验过程中,以下参数为标准值,刻蚀气体:SiCl4;反应室压强:0.25Pa;刻蚀气体流量;3 sccm。

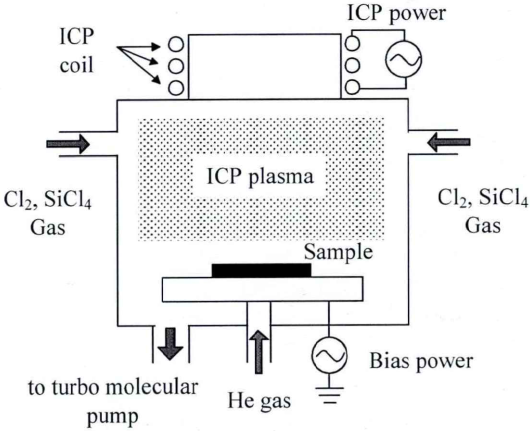

在刻蚀实验之前,所有的样品均经过SPM与有机清洗。然后,在样品上制作了两种刻蚀掩膜版,分别为光刻胶PR与SiO2掩膜版。光刻胶PR掩膜版直接通过光刻获得,SiO2刻蚀掩膜版是采用TEOS源PECVD制作的500nm SiO2,图形通过光刻与BHF腐蚀得到。在干法刻蚀后,PR掩膜版通过去胶液去除,然后用有机溶剂进行表面清洗,SiO2刻蚀阻挡层通过硝酸氟酸混合溶液(HNO3/BHF=1/1)去除,以保证在AFM测试时样品表面的清洁。干法刻蚀预备实验的具体实验条件如表1所示,包括刻蚀气体流量、刻蚀掩膜版种类(刻蚀阻挡层)、反应室压强。测试样品的刻蚀区域为10μmx60μm的矩形区域。在AFM测试中,可测试的区域为20μmx20μm,刻蚀表面粗糙度由刻蚀区域计算所得。

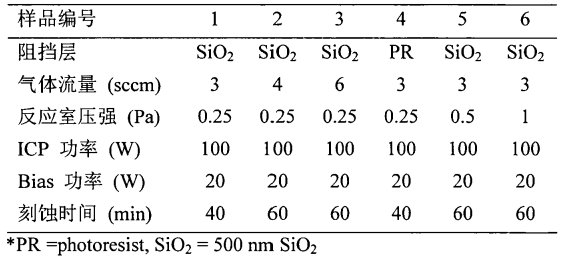

表1 干法刻蚀预备实验的详细条件

(1)刻蚀气体流量

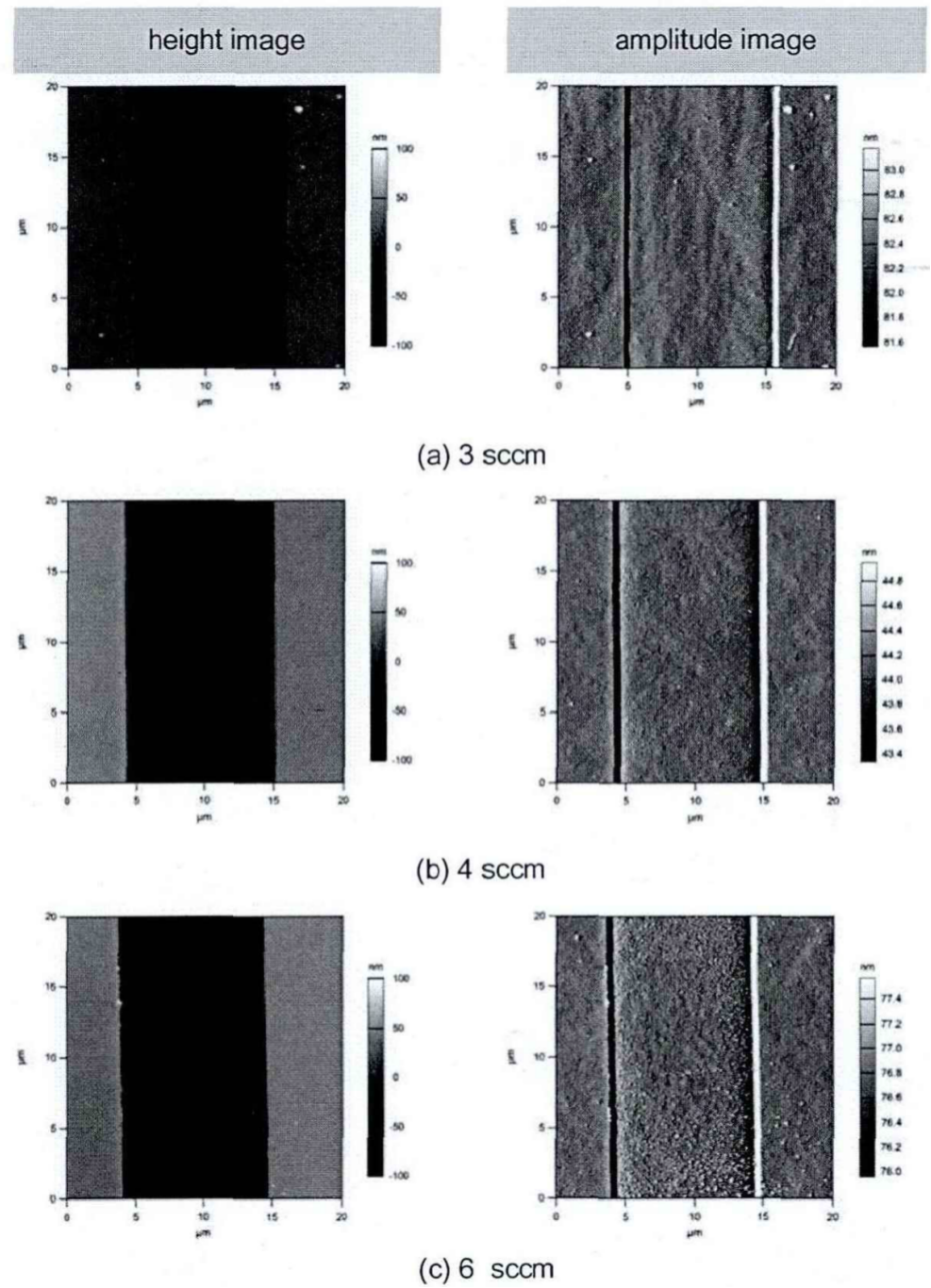

固定其它刻蚀条件为标准条件,仅仅调整刻蚀气体流量,分别调整为3,4,6 sccm来调查刻蚀气体流量对刻蚀表面的影响。图5展示了三种流量条件下刻蚀样品的AFM的局度图和振幅图。左图为高度图,右图为振幅图。从振幅图可以看出,当刻蚀气体流量増加时,干法刻蚀表面明显变的更加粗糙。

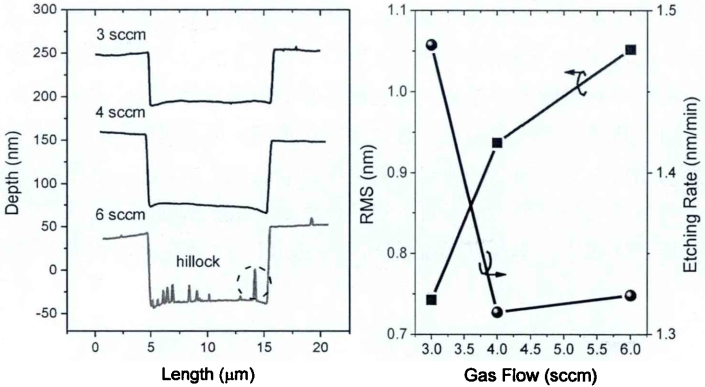

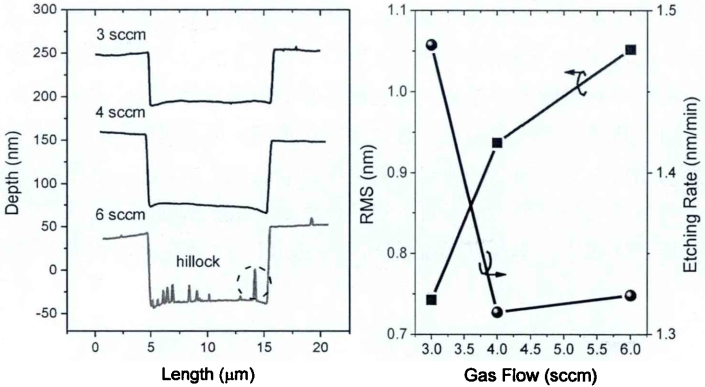

干法刻蚀过样品的表面状态等参数可从测得的AFM数据中得到,包括沟槽形貌、表面粗糙度、刻蚀深度、刻蚀速率等。图6给出了通过AFM数据所得到的不同刻蚀气体流量下的刻蚀沟槽形貌、刻蚀表面粗糙度和刻蚀速度等信息。结果显示,当刻蚀气体流量増大时,样品表面将更粗糙、刻蚀速率将变慢。当气体流量达到6 sccm时,刻蚀气体表面将出现大量颗粒状的凸起,其高度甚至达到了20nm。在这种情况下,当栅氧沉积在这样的半导体表面上,所制作的器件将具有潜在的栅漏电过大的风险。基于以上结果及分析,比较小的刻蚀气体流量(如3 sccm)是一个比较好的沟槽干法刻蚀条件。

图5 不同刻蚀气体流量条件下的GaN刻蚀样品的AFM图像

图6 不同刻蚀气体流量下样品的形貌、刻蚀速率及表面粗糙度

(2)刻蚀阻挡层

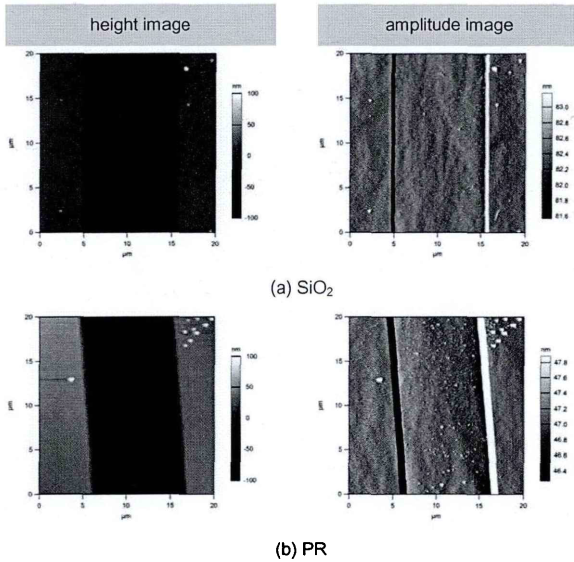

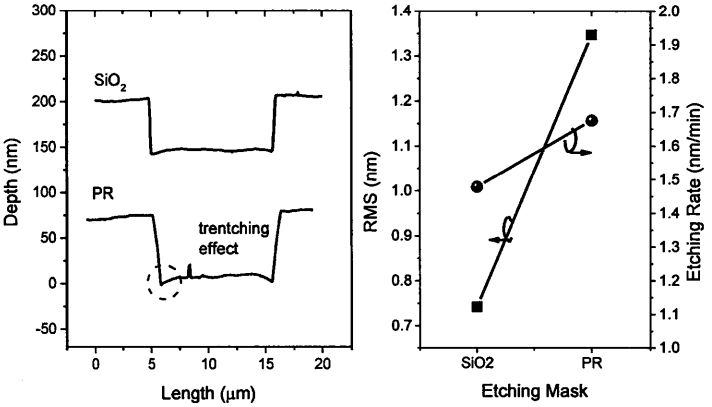

在干法刻蚀过程中,刻蚀的阻挡层是另一个重要因素。为了工艺简便,通常用光刻胶作刻蚀阻挡层。本实验调查了两种不同种类的干法刻蚀阻挡层,分别为2μm的光刻胶阻挡层和500nm的SiO2阻挡层。图7给出了两种干法刻蚀阻挡层对应的样品的AFM测试的高度图和振幅图。左图为高度图,右图为振幅图。从AFM的振幅图可以看出,光刻胶做阻挡层的样品的表面粗糙度较大,而且所得到的沟槽侧墙更缓。

图7 不同刻蚀阻挡层条件下的GaN刻蚀样品的AFM图像

从相应的AFM数据中可以得到沟槽刻蚀形貌、刻蚀表面粗糙度、刻蚀深度、刻蚀速率等参数。图8给出了不同刻蚀阻挡层相对应的沟槽形貌、刻蚀速率以及表面粗糙度等信息。可以看出,采用光刻胶做阻挡层的刻蚀样品表面的粗糟度更大。比较有趣的是,以光刻胶做阻挡层所刻蚀出来的沟槽的侧墙的斜率较小,而以SiO2做阻挡层的样品的侧墙较笔直。并且光刻胶做阻挡层样品的沟槽侧墙处出现了较为严重的过度刻蚀现象,其直接表现为侧墙下的刻蚀深度较沟槽中间的深度更深。而采用SiO2做阻挡层的样品的沟槽刻蚀深度在各处较为一致,侧墙处过度刻蚀现象较小,表面较干坦。

图8 不同刻蚀阻挡层下样品的形貌、刻蚀速率及表面粗糙度

侧墙处过度刻蚀的现象是GaN MOSFET中的一个非常严重问题。在离子磨刻蚀的样品中也发现过类似的现象,其原因通常被认为是高能量的刻蚀离子在侧墙处的小角度反射所引起的。此外,干法刻蚀过程中也存在逆向的沉积效应。通常由于侧墙的遮挡,沉积效应在沟槽的中间将比在侧墙处更加明显,故而这种沉积效应也会变相地导致沟槽侧墙过度刻烛的现象。另一方面,光刻胶为有机物,其中有大量的碳元素,碳元素有可能对干法刻蚀有加速的作用,也是一种可以被考虑的原因。此外,其它的一些原因,如表面充电效应等,也可以改变沟槽的形貌,但由这些原因所导致的沟槽形貌通常是碗状或桶状的,与本实验中所得到的侧墙处过度刻蚀的形貌有较大的不同。

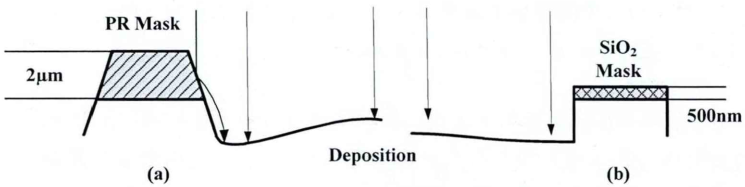

通过上分析,在本实验中所发现的栅区沟槽过度刻蚀效应很可能是由于刻蚀离子在侧墙的反射作用和干法刻蚀中的沉积效应共同作用形成。沉积效应会使得沟槽中部的刻蚀速率减缓,间接导致沟槽侧墙处的深度较中部深图9展示了光刻胶与SiO2作为干法刻蚀阻挡层的示意图。光刻胶在做刻蚀阻挡层时,通常需要进行坚膜处理,由于这种处理,使得光刻胶侧墙形成梯形结构。如图9所示,由于采用甩胶的方法制作的光刻胶阻挡层通常较厚(约2μm),使得侧墙的面积也非常大,这样又导致离子在侧墙处的反射面积更大。需要注意的是,高能离子在侧墙反射之后,由于受到ICP系统中垂直电场的作用,其出设轨迹并非直线,而向下弯曲。送种情况下就容易在靠近侧墙的位置形成过度刻蚀。由于SiO2具有较大的刻蚀选择比,用较薄的SiO2就可以起到干法刻蚀阻挡层的作用,在本实验中为500nm。因为SiO2刻蚀阻挡层是通过湿法腐蚀获得的,其各向同性的腐蚀特性使得SiO2阻挡层的侧墙较为陡峭且厚度很薄,从而离子在SiO2侧墙的反射效应非常小,如图9(b)所示。通过以上分析,采用SiO2做阻挡层的样品在经过干法刻蚀后所得到的沟槽深度一致性更好,且可以避免由光刻胶带来的可能的污染,是一种比较优选的沟槽干法刻蚀阻挡层。

图9 侧墙处的反射效应及沟槽中部的沉积效应

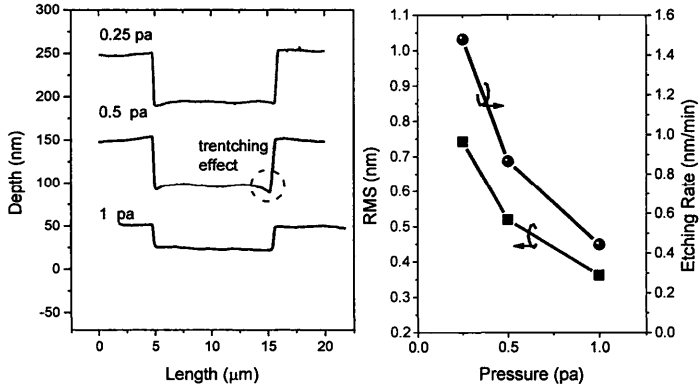

(3)反应室压强

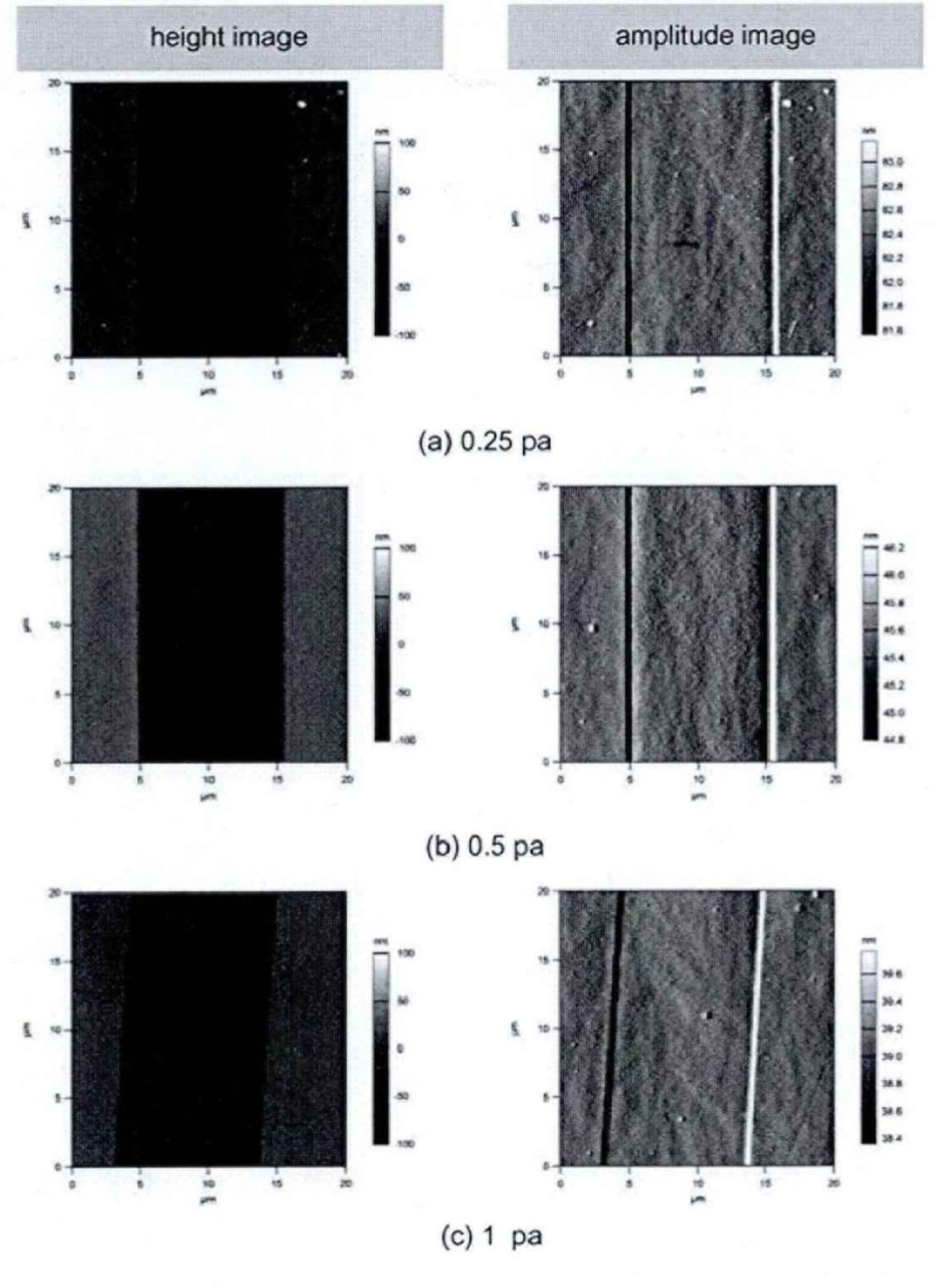

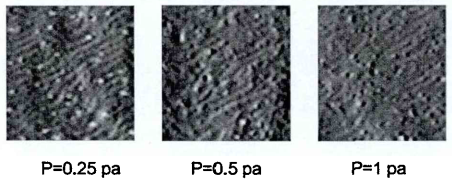

固定其它刻蚀条件为标准条件,仅仅调整反应室压强,分别调整为0.25、0.5、1Pa来调查刻蚀反应室压强对刻蚀表面的影响。图10展示了三种压强条件下刻蚀样品的AFM的高度图和振幅图。左图为高度图,右图为振幅图。

图10 不同反应室压强条件下的GaN刻蚀样品的AFM图像

从振幅图可以看出,当反应室压强增加时,干法刻蚀表面粗糙度将减小。然而,沟槽侧墙处过度刻蚀的效应在反应室压强为0.5Pa时变得比较强烈。当反应室压强进一步增大时,干法刻蚀速率将显著降低。当反应室压强为1Pa时,刻蚀速率仅为0.3nm/min,若以这样的速度进行刻蚀,刻蚀40nm左右的沟槽则需要数个小时的时间,这显然是不利于干法刻蚀的加工效率的。在0.1Pa下的实验样中,沟槽侧壁下的过度刻蚀效应较0.5Pa时减轻了很多,这点似乎是很矛盾的。对这种现象的合理解释可能存在于干法刻蚀过程中的沉积效应。在较高的反应室压强条件下,反应室离子浓度将会很大,离子的平均能量将减小,离子的碰撞效应增强,从而离子的平均自由程将大大减小。高的离子浓度与较低的平均自由程均有利于干法刻蚀过程中的沉积效应。基于以上原因,当反应室压强较大时,干法刻效应将减小,沉积效应将增大。在已经得到的结果中,干法刻蚀速率在反应室压强增大时减小,此结果某种程度上证实了以上推论。在反应室压强为0.5Pa时,沟槽中部的沉积效应将会大大增强,加上离子在侧墙处的反射作用,在这种条件下相对于0.25Pa时的状况,侧墙处过度刻蚀的现象很有可能发生。在反应室压强为1Pa时,沉积效应变得足够强,在沟槽中部与侧墙处均产生很强的沉积效应,使得刻蚀效应相对的变弱。最终,在1Pa条件下,干法刻蚀速率变得非常低,且侧墙处的过度刻蚀变得相对很弱。

图11 不同反应室压强条件下样品的形貌、刻蚀速率及表面粗糙度

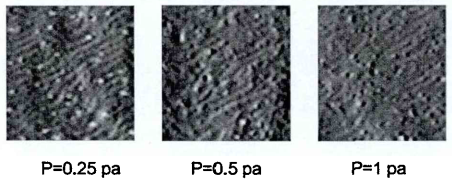

图12 不同反应室压强条件下GaN样品的表面细节

以上推论中强沉积效应的另一个证据可从AFM图像的放大图中获得。如图12所示,当反应室压强较小时,样品表面出现比较规则的台阶条纹,这些条纹通常跟晶体的晶向指数有关。通常外延的GaN晶向与表面法线有一个夹角,即偏轴角度来保证外延的质量,这就导致了在GaN表面出现的层状台阶条纹。通常情况下,这种台阶条纹越清晰,表明衬底的晶体质量越好。在干法刻蚀过程中,当沉积效应增强时,沉积下的产物覆盖在GaN衬底表面,由于这些沉积物通常是多晶或者非晶的形态,从而GaN表面清晰的台阶条纹将被覆盖而显得模糊不清。在GaN MOSFET中,为了保证MOS沟道的迁移率,通常希望MOS沟道形成在晶体质量良好的衬底上,因此干法刻蚀中沉积效应产生的副产物显然不利于MOS沟道质量的提高。综上,在GaN MOSFET沟槽刻蚀过程中,一个较小的反应室压强条件可能是比较好的,因为这种条件下刻蚀速率合适可控,侧墙下方过度刻蚀效应较小,沉积效应也较弱,表面平坦且洁净。