在传统航空电机驱动控制应用场合,基于硅(Si)材料器件的变换器,其开关频率通常局限在几十kHz以下,主要原因在于:高频工作条件下,硅材料器件会产生较大的功率损耗,不仅降低了变换器效率,同时还会影响系统的散热设计;现有封装技术在一定程度上也限制了Si材料器件的开关频率提高。

继Si和砷化镓(GaAs)之后,半导体材料出现了第三代以氮化镓(GaN)为代表的宽禁带半导体材料,具有临界击穿电场高、饱和电子速度高、电子密度高、电子迁移率高及导热率高等特点,适用于高频、高压、高温、大功率的抗辐射等级高的半导体材料。然而,由于现有GaN器件的额定容量有限,在高压大容量航空电机驱动器中探索应用GaN器件,还需采用器件并联的方式。

以航空用多相永磁同步电机作为研究对象,开展基于GaN HEMT并联的电机驱动器设计研究。主要工作包括:器件选型、主电路设计、驱动电路设计、数字控制系统的硬件与软件设计等。最后,构建了样机试验平台,开展了相关试验验证。

1. GaN HEMT器件的工作特性分析

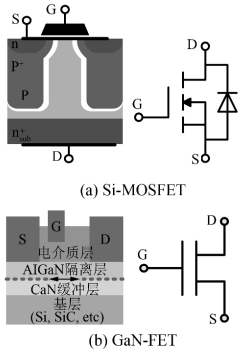

图1所示为Si MOSFET与GaN-FET内部结构以及图形符号。GaN-FET与传统的Si MOSFET相比,采用水平结构,体内没有形成PN结,即体内不存在二极管,无反向恢复问题。DS间的导体是通过中间的电子层导通,因此理论上可实现双向导通。

图1 GaN和Si材料器件结构对比

另外,GaN晶体管是基于耗尽型技术,即无驱动时处于常通状态,高压GaN器件通常采用组合式结构,即由1个低压Si MOSFET和1个高压GaN晶体管级联组成,通过级联方式将常通型器件转变为常断型器件,称为GaN氮化镓功率高电子迁移率晶体管(GaN HEMT),如图2(a)所示。其中,Si MOSFET的漏极D与高压GaN晶体管的源极S短接,Si MOSFET的源极S与GaN晶体管的栅极G短接。控制Si MOSFET的电压即可控制GaN晶体管驱动电压的负值,实现对GaN晶体管的驱动。其伏安特性如图2(b)所示。

图2 高压GaN HEMT伏安特性

与低压GaN晶体管(低压GaN晶体管驱动电压为-5~6V,约5V时完全导通)不同,高压GaN耗尽型晶体管的驱动电压范围为-30~2V(低于-5V时完全导通),驱动窗口将有足够的裕量。高压GaN HEMT的工作原理概括如下:

(1)导通时,低压Si MOSFET的输入电容Ciss充电至门槛电压,Si MOSFET导通,其漏源极电压减小,当低压Si MOSFET的漏源极电压超过常通型GaN晶体管的门槛电压时,氮化镓器件导通。

(2)关断时,低压Si MOSFET先关断,其漏源极电容及常通型GaN晶体管的源极-栅极电压上升,当GaN晶体管的驱动电压低于门槛电压时,GaN晶体管关断。

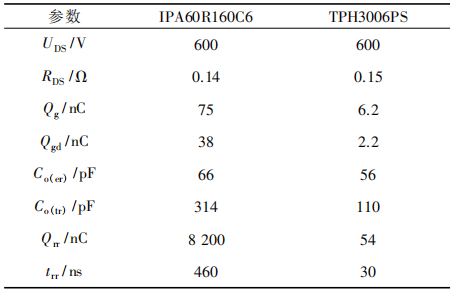

表1给出了额定工作电压电流相近条件下典型Si材料器件和GaN器件的参数对比,其中,Si MOSFET为英飞凌公司的IPA60R160C6,GaN HEMT为Transphorm的TPH3006PS。

从表1可以看出,两种器件具有相似的导通损耗RDS,然而由于GaN HEMT栅极电荷Qg少,栅漏极电荷少以及反向恢复电荷Qrr也较少,因此可降低半导体器件损耗,提高变换器转换效率。另外,由于寄生电容容量小,GaN HEMT的开通和关断时间被缩短,因此高压GaN HEMT比起高压Si MOSFET更适合应用于高频场合。在一些微小功率场合,GaN HEMT的开关频率可达到约1GHz。

表1 Si MOSFET与GaN HEMT参数对比

2. 航空用M-PMSM驱动器主电路设计

M-PMSM具有使用寿命长、体积小、质量轻、转速高、可靠性高、散热容易、出力大、转动惯量小、余度控制方便等诸多优点,目前正向超高速、大转矩、高功率、微型化、多功能方向发展,在航空电气上应用得到了高度重视。一些国家的军用无人机,如法国的“美洲豹”、美国的“捕食者”、“全球鹰”等,采用了基于无刷直流电机的电动舵机;美国国家航空航天局先后在C141运输机和F16等新型战斗机上试验新型电动舵机,英国国防部也计划在该国的先进军用飞机上考虑使用新型永磁电机及驱动系统;此外,美国的波音公司、欧洲的空客公司等企业也正在联合相关科研机研究新一代大型民用飞机用新型永磁电机。

目前,航空系统中的飞控动作器、油泵以及环控等系统均需要电机驱动器,且功率需求日趋增加。但是,受限于供电电压等级,提升电流才能够输出足够的功率。然而,电流的增大会带来更大的耗散功率和发热量,间接增加了航空设备整个系统的无效载荷,缩短了航程与航时。GaN HEMT所具有的耐高温、反向恢复电流几乎为零的特性,可极大地提高电机驱动器的开关频率性能,减小耗散功率、体积和重量。

2.1 主电路拓扑设计

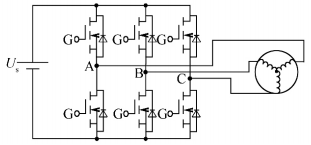

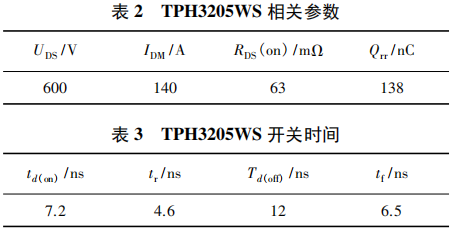

在工业领域,电机驱动器的电路拓扑主要为三相全桥电路,如图3所示。

图3 全桥型主电路拓扑

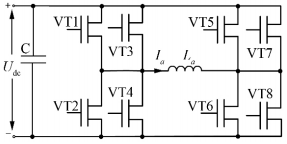

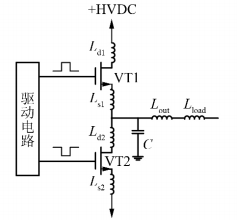

考虑到通用性和容错设计,本文所设计的航空用M-PMSM主电路采用模块化结构,即每相用一个H桥独立供电。另外,由于GaN HEMT的容量限制,采取器件并联的方式,如图4所示。

图4 每相H桥独立供电拓扑

忽略器件导通压降,开关损耗以及线路损耗等,作如下定义。

Udc——直流侧电压;

Lk——电机绕组电感;

Ik——输出电流亦即控制对象。

2.2 主电路参数设计

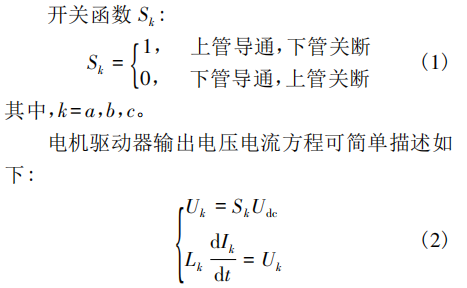

本文设计的电机驱动器样机额定功率为15kW,母线电压按某系统的实际需求选为110V而非270V,同时直流环节主要由外部储能电池供电,故直流侧电容容量不必取值过大,根据式(3)来计算:

ΔUdc——纹波电压,取10%;

Sn——额定容量,取15kW;

TSW——开关周期。

开关频率取100kHz,开关周期即为10μs,计算得到电容容量约为5.6mF。

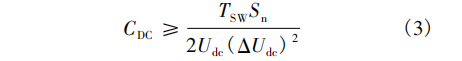

选用Transphorm公司的氮化镓功率器件TPH3205WS,相关参数如表2、表3所示。

表2中,UDS表示氮化镓场效应管漏极和源极两端所能承受的最大安全直流电压,IDM表示漏极安全范围内的最大直流电流,RDS(on)表示开关管开通后,漏极和源极两端之间的最大阻值,Qrr表示开关管反向恢复电荷(更小的反向恢复损耗)。

2.3 驱动电路设计

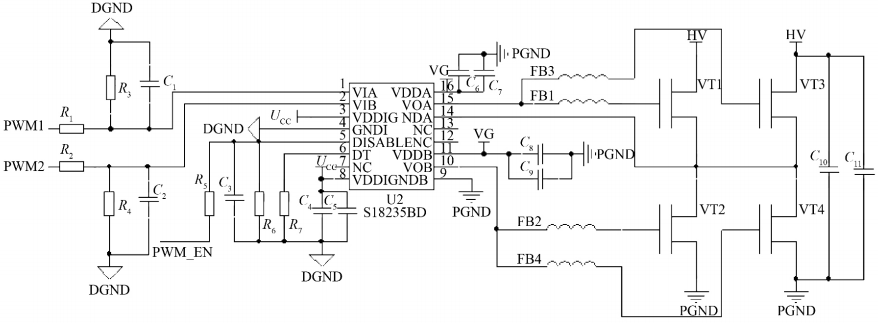

本文针对GaN HEMT并联设计了高频驱动电路,采用Silicon Labs公司的双隔离驱动芯片Si8235,原理图如图5所示。

图5 GaN HEMT驱动电路原理图

GaN HEMT功率管并联驱动电路设计注意事项如下:(1)每个独立功率管G极需放置80~120Ω(100MHZ)的磁珠,若GS间设有放电电阻,则必须位于该磁珠前;(2)上下桥臂的功率管DS间设置至少2个约100nF的去耦电容。由于GaN HEMT是Si MOSFET与GaN-FET级联而成,相对Si MOSFET的主要优势为更低的内部寄生电感及更高的开关速度。但是在开关过程中,在PCB Layout输入端和输出端的寄生电感会引起明显的过冲及振荡,会导致系统的稳定性降低。如图6所示,寄生电感被表示为Ls1、Ld1、Ls2和Ld2。

在PCB布线时应尽力降低电源与地连接线的阻抗,并使旁路电容尽可能接近功率管输出端,以提高功率管的高频特性。为保证GaN HEMT并联功率管驱动波形的一致性,要求在布局布线时两个并联功率管的走线并列,并保证长度一致,PCB尽量对称布局。

图6 PCBLayout的寄生参数

3. 数字控制系统设计

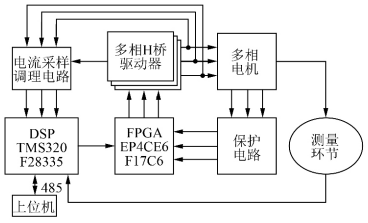

本文采用DSP+FPGA作为控制系统的核处理器,其中DSP采用TMS320F28335芯片,主要负责控制算法;FPGA采用Altera公司Cyclone系列EP4CE6F17C6N,主要实现PWM驱动、死区逻辑、故障保护等功能。DSP与FPGA之间采用高速并行总线进行信息的实时交互。DSP芯片选取,考虑能简化部分外围数字逻辑电路,并且能保证系统的实时性和高控制精度,FPGA芯片选取,需要考虑可扩展引脚数目以及可编程逻辑资源容量。控制系统的整体框图如图7所示。

图7 控制系统整体框图

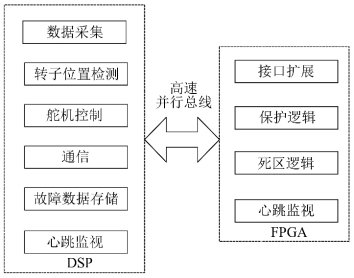

根据电动舵机系统的工作原理,控制系统相关功能按照图8进行合理划分。其中,DSP芯片主要承担的控制功能有:数据采集、转子位置检测、舵机控制、通信、故障数据存储、心跳监视等;FPGA芯片主要承担的控制功能有:接口扩展、保护逻辑、死区逻辑、心跳监视等。DSP芯片与FPGA芯片通过高速并行总线进行信息交互,协调其他外部设备完成控制工作。

图8 控制软件功能划分

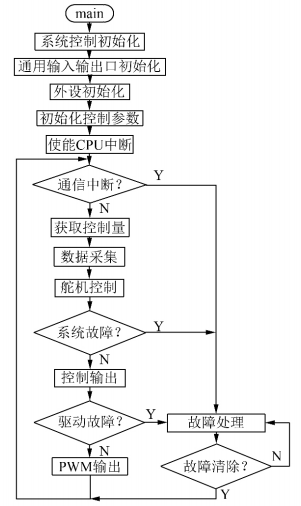

各功能模块采用模块化设计,DSP主程序通过分时调用各子模块,驱动电动舵机按照预期目标进行响应。DSP芯片中设置MAIN函数,依据驱动系统控制需求,按照如图9所示流程进行分步骤控制和对子模块的调用。对DSP进行外设、中断、控制参数进行初始化,然后进行系统控制流程。

图9 DSP主程序流程图

4. 试验研究

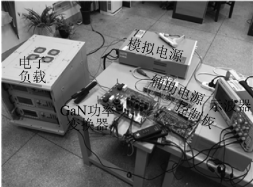

为了验证本文设计的基于GaN HEMT并联的电机驱动系统,实验室搭建了额定功率15kW、直流母线电压110V、功率管并联的H桥电路及其控制系统物理试验平台,如图10所示,其中直流部分采用CHROMA公司的可编程直流电源来模拟。

图10 基于GaN HEMT并联的高频变换器试验系统

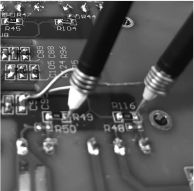

测量高频波形时,应尽量减少测量过程中可能引入的电感对开关波形的影响,示波器探头的尖端与地端应直接连接到测试点以缩短测试路径。可以将示波器探头的尖端直接与测量点焊接,用一个较短的接地导线将示波器地端焊接到PCB板的接地平面,示波器测试高频开关波形的方法如图11所示。

图11 示波器测试高频开关波形的方法

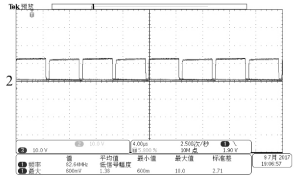

控制系统输出频率为100kHz的PWM驱动波形,占空比为50%,上、下桥臂功率管死区设置为200ns,波形如图12所示。

图12 高频方波下的GaN HEMT驱动波形

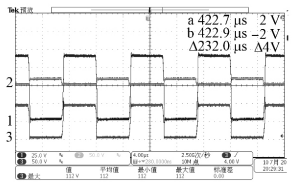

为测试并联功率管开关波形的一致性,通过可编程电源给定母线电压110V,控制系统输出100kHz、占空比为50%的方波,并联功率管开关波形如图13所示,可以看到,开关波形一致性较好。

图13 并联功率管开关波形

5. 结语

本文探索了GaN HEMT在航空电机驱动上的应用,提出了一种基于GaN HEMT并联的每相H桥独立供电电路设计,选用Transphorm公司的GaN器件TPH3205WS作为主功率管,完成了驱动电路设计和数字控制系统开发。最后,搭建了试验系统,开展了相关测试研究。