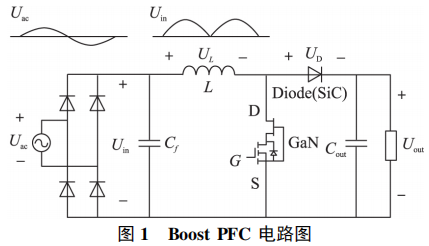

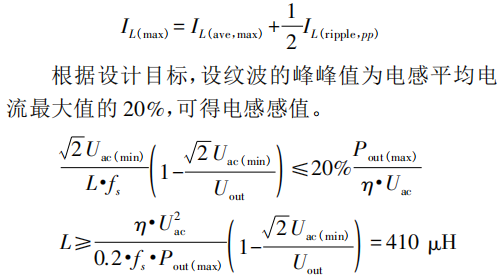

1. 主电路设计

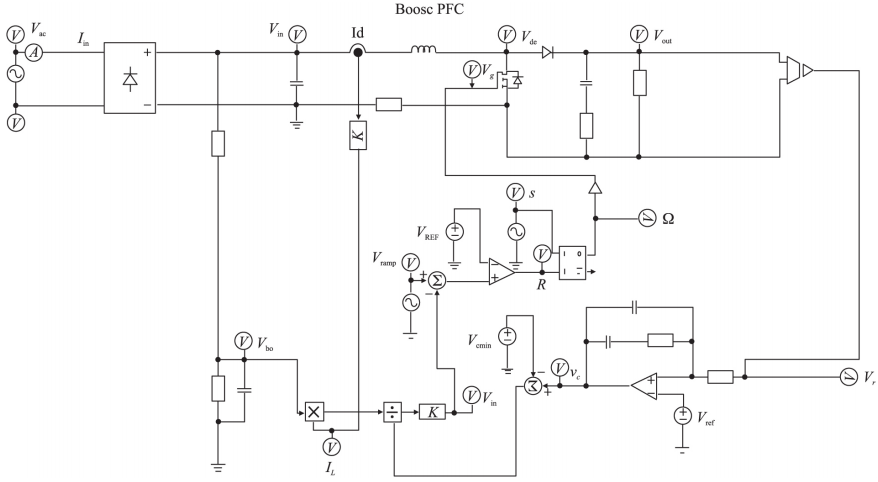

1.1 Boost PFC电路图

如图1电网电压Uac经过整流桥整流的到馒头波Uin。通过开关管的占空比来控制IL相位和幅值,使功率因数接近1。其中Boost级功率电路起到了功率因数校正和升压的作用。

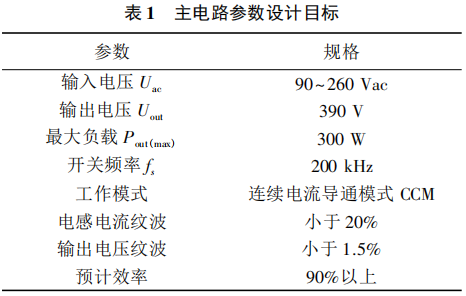

Boost PFC电感设计需要考虑两个部分,一是电感电流有效值与最大瞬时值,二是电感的感值。电感电流波形如图2所示。假设效率η为90%,电感平均电流最大有效值、电感平均电流的最大值、电感电流纹波峰峰值分别为:

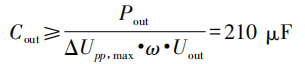

输出电容要考虑两个部分:一是电容容值满足输出纹波的要求;二是电容的等效串联电阻要足够低,以降低等效电阻造成的损耗,使输出电容纹波满足目标要求,则

式中:ΔUpp,max是输出电压纹波的最大峰峰值,ω是输入电压的角频率。

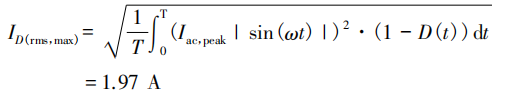

1.4 开关管与二极管设计

开关管源漏极电压Uds在关断时被输出电容钳位,Uds=390V,开通时源漏极电流Ids等于电感电流IL。二极管在关断时被输出电容钳位,承受反向电压UD=-390V,最大电流有效值

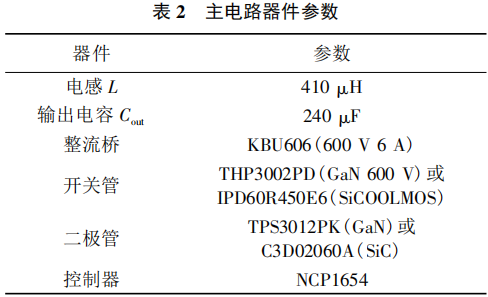

如表2所示,开关管额定电压600V,额定电流9A,二极管额定电压600V,额定电流2A,符合设计要求。

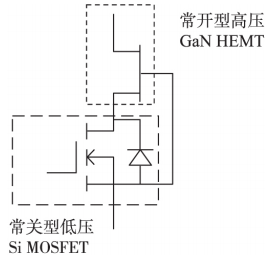

图3 级联结构的GaN HEMT

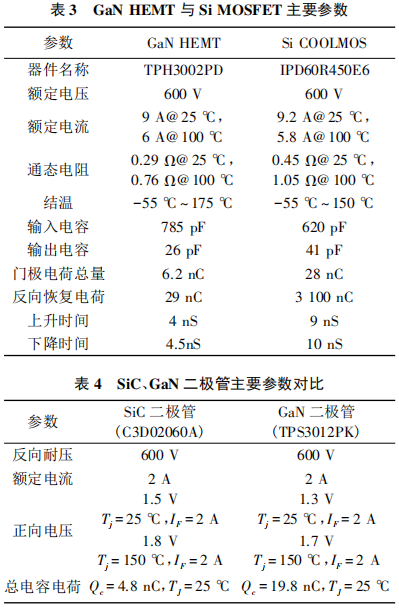

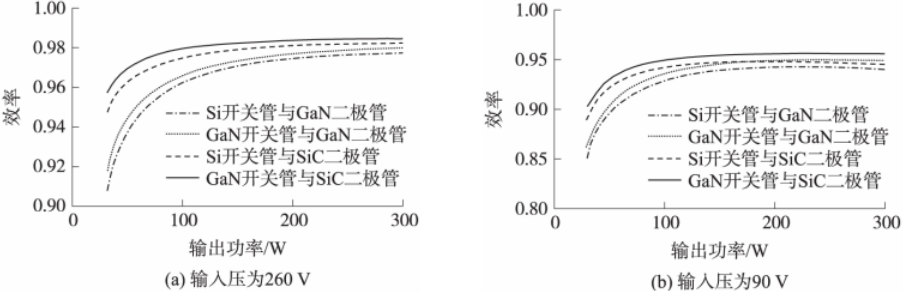

2. 损耗对比与分析总效率如图3.1所示,输入电压为260V时,GaN开关管与SiC二极管组合效率最高,满载时能达到98.1%,比效率最低的Si开关管与GaN二极管组合高了1%。输入电压为90V时,GaN开关管与SiC二极管组合效率最高,在满载时能达到95.7%,比效率最低的Si开关管与GaN二极管组合高了2%。同时,GaN二极管导通损耗低于SiC二极管,以及GaN开关管在导通电阻上低于Si开关管,会让它们在导通损耗上相对较低。因此,在输出功率大导致输入电流较大时,GaN开关管与GaN开关管组合的效率会超过Si开关管与SiC二极管组合。最后,选用GaN开关管与SiC二极管这个效率最高的组合制作了PFCboost原型机并进行实验。

图3.1 Boost PFC理论计算效率

3. PFC boost控制原理与建模3.1控制原理

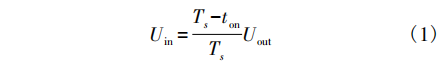

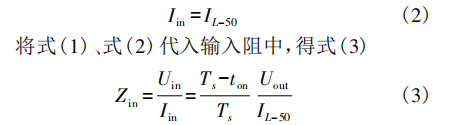

PFC的控制目标:(1)输入电流跟随输入电压;(2)输出电压稳定。设计中采用了NCP1654的通过控制输入阻抗来控制输入电流的控制方法。

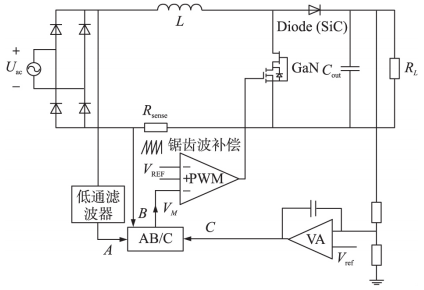

图4 控制框图

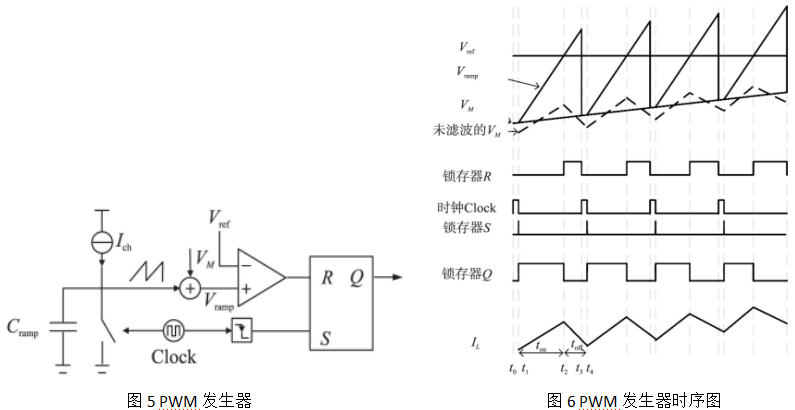

控制框图如图4,电路采用双环控制,电压环为外环,控制输出电压稳定。电流环为内环,以乘法器输出的VM加锯齿波补偿后,与VREF比较,产生PWM驱动方波控制电流。PWM发生器结构与时序图如图5和图6所示。

3.2小信号模型

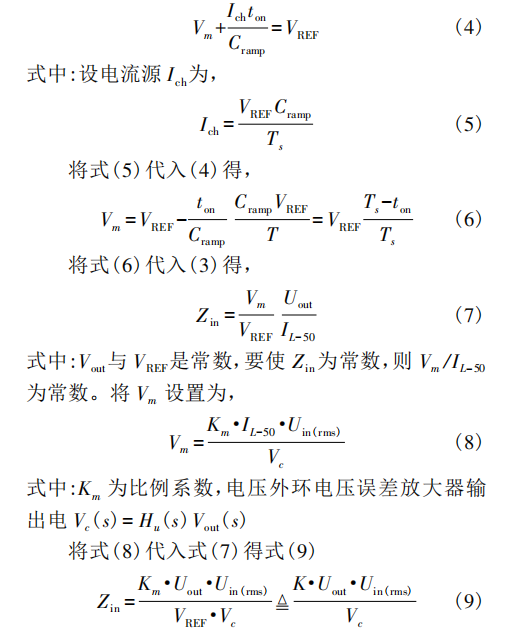

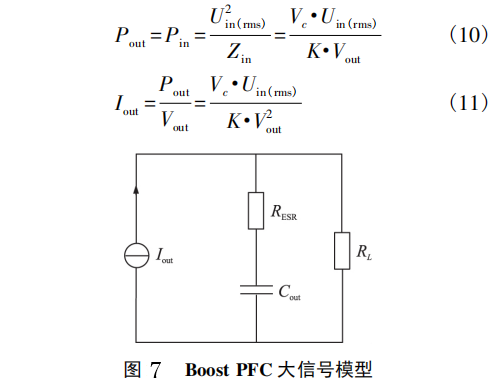

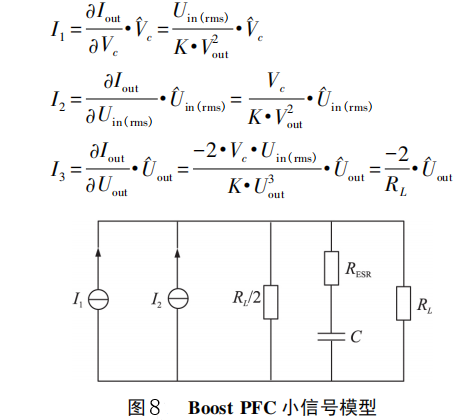

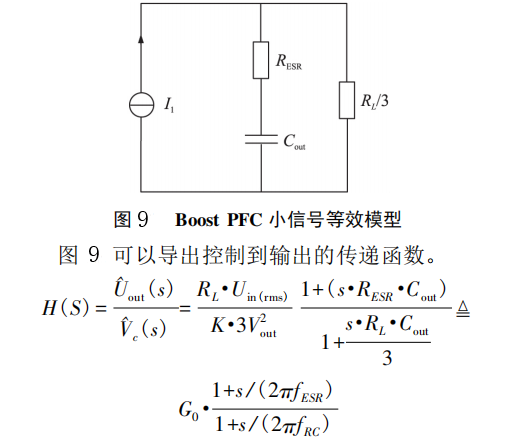

由3.1节的控制策略建立小信号模型,分析控制系统是否稳定,若不稳定需要进行补偿设计。假设Boost PFC无损耗,根据功率守恒可得输出功率与输出电流,以此建立系统的大信号模型。图7中RESR为输出电容串联等效电阻,Cout为输出电容,RL为负载电阻。

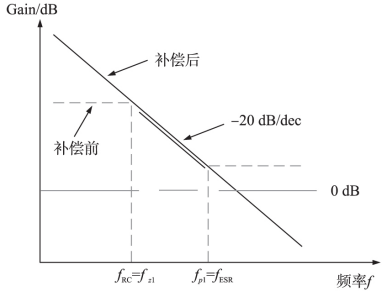

根据3.3节的控制到输出的传递函数H(s)绘制开环增益幅频特性曲线如图10,补偿前低频段增益不够大,高频段增益不够小,且由于RESR与Cout不确定,无法判断增益曲线在穿越0dB时是否斜率为-20dB/dec,为了控制系统的稳定,需要进行补偿。

图10 开环增益幅频特性曲线示意图

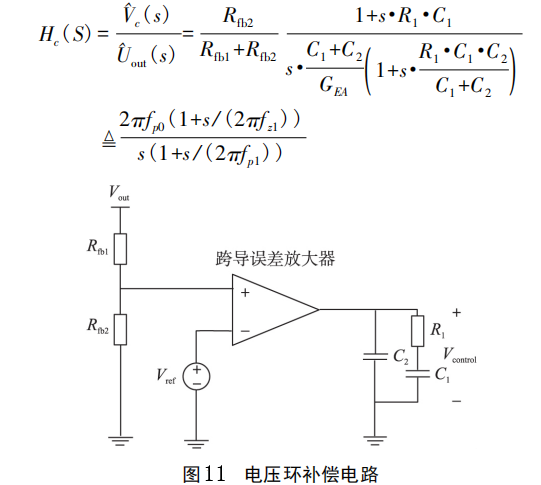

图11为电压环补偿电路,其中Rfb1,Rfb2为输出电压采样电阻,Vref为输出电压参考值,GEA为跨导误差放大器增益,输出到控制的传递函数为

4. 仿真与实验

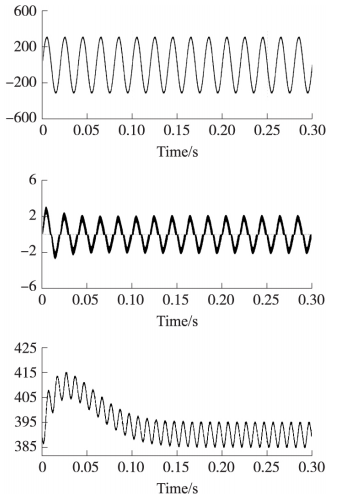

PSIM仿真验证了补偿设计与主电路设计的正确性,如图12、图13,主电路达到功率因数校正与输出电压稳定的目的。

图12 Boost PFCPSIM仿真电路图

图13 PSIM仿真波形

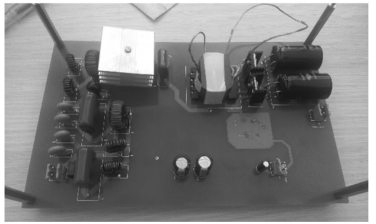

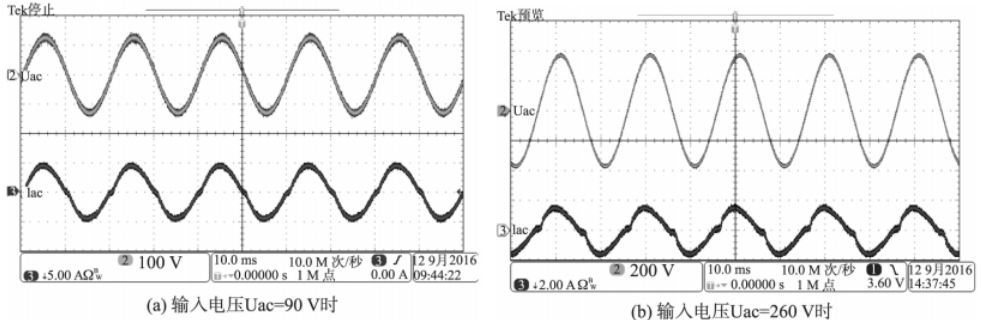

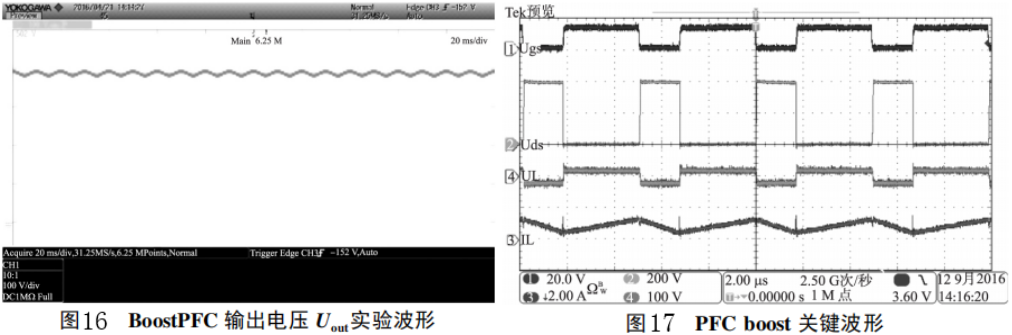

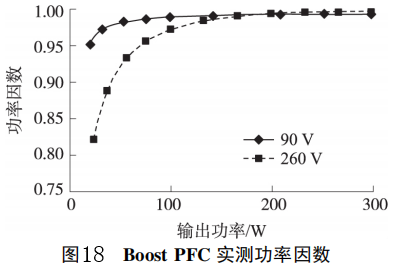

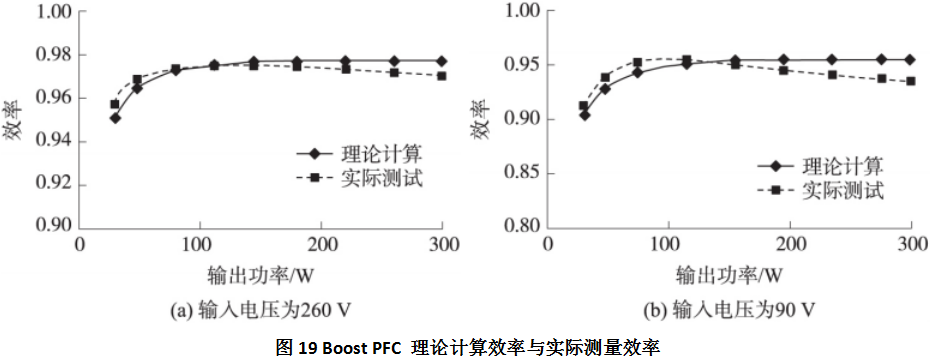

根据设计参数,制作了一台Boost PFC原型机,实物图如图14。Boost PFC原型机实验的输入电流与输入电压以及输出电压波形如图15、图16。图17是Boost PFC电路运行时的关键波形,包括开关管Uds、Ugs、电感电压电流UL与IL。用功率分析仪检测了Boost PFC的在300W输出功率以及在输入电压90V和260V的条件下的功率因数,测试结果如图18。Boost PFC在轻载时功率因数较低,在满载时功率因数为0.99以上,达到了功率因数校正的效果。图19为Boost PFC实测效率与理论计算效率对比。由于器件温度、杂散损耗、器件参数误差、计算公式误差、测量仪器精度等原因,实测效率比理论计算低,但误差小于1%,属于合理范围。

图14 Boost PFC原型机

图15 Boost PFC输入电压、电流实验波形

GaN HEMT低开关损耗、导通损耗,使其相对于Si CoolMOS在高频Boost PFC中的表现出更高的效率。在输出功率300W、输入电压为90V时,效率差别最大,GaN HEMT与SiC二极管组合比SiCOOL-MOS与SiC二极管组合高1%。GaN二极管与SiC二极管都没有反向恢复电流造成的损耗,但GaN二极管的结电容电荷总量大于SiC二极管,导致结电容造成损耗过大,使其总损耗大于SiC二极管。当流过二极管电流增大,二极管导通损耗会随之增加,GaN二极管的导通损耗所占比重增加,以至于总损耗会低于SiC二极管。GaN二极管在损耗方面的表现总体上低于SiC二极管。GaN HEMT在系统中比Si CoolMOS提高了1%的效率,在硬开关Boost PFC中是不小的提高,可以有效降低热设计的难度。随着GaN器件制作工艺水平的不断,其成本会不断降低、性能不断提高;以及开关电源高频化趋势,GaN器件的优势会相对传统Si器件更加明显。