在太赫兹领域的氮化镓材料和耿氏器件结构的理论研究和仿真模拟工作已经有近十年的研究,而实际器件制造工艺研究还是近两三年的事情,这是因为氮化镓材料的制备技术近几年有显著的进展。目前氮化镓基耿氏二极管基本采用两种电极结构,即平面同轴电极结构和纵向上下电极结构,其中对平面同轴电极结构的研究较为广泛,这是由于该结构在材料制备和器件工艺上不很复杂,兼容目前广泛采用的氮化镓器件平面工艺技术。然而,这种同轴电极结构的耿氏二极管所面临的最大问题是在器件封装时必须在正面引出阴极和阳极,因为器件了采用高阻性衬底。因此在高偏压下,空间距离很接近的两电极间将产生极高的电场,容易出现电弧并产生击穿性漏电。而对于氮化镓耿氏器件而言,要产生耿氏负阻效应需要达到200KV/cm以上的临界电场强度,这就要求二极管两端的直流偏压很高,才能产生耿氏振荡,得到足够的输出功率。而上下电极结构中由于采用了衬底电极,这种纵向结构在空间上隔离了两电极,因此有效抑制了两电极间的电迁徙造成的击穿现象,同时这种大面积的衬底电极结构也减小了二极管的寄生串联电阻,非常有利于器件的散热,这些优势,尤其太赫兹频段工作的器件而言,在振荡频率稳定性和输出功率特性方面显得异常重要。

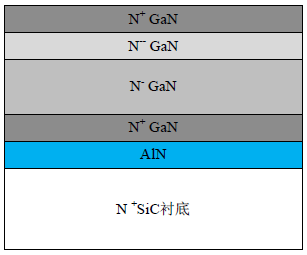

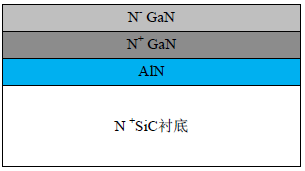

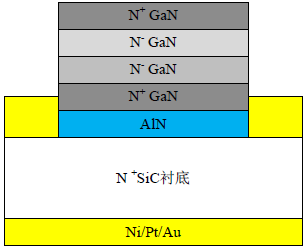

本文主要给出一个基于下面仿真所采用的带Notch层的耿氏二极管制造流程的示意图。下面首先给出器件的结构示意图:

图1 带氮化镓Notch层的氮化镓耿氏二极管

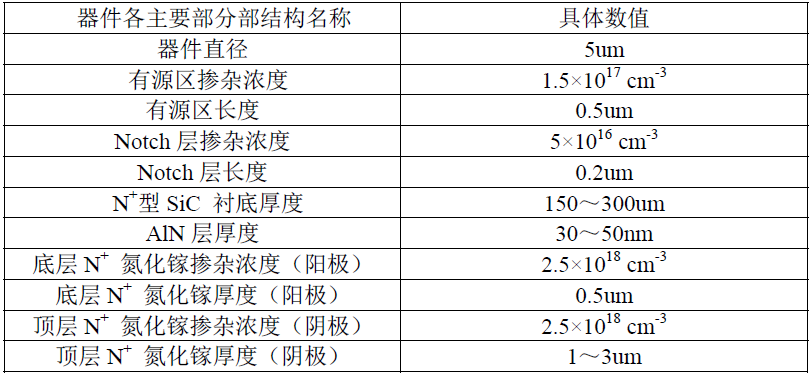

下面为该器件各层的具体尺寸和掺杂浓度:

表1 器件参数列表

制造流程图:

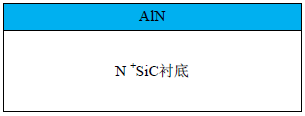

第一步:采用MOCVD的方法,在N+ SiC衬底上低温生长AlN缓冲层。该层在器件结构中的主要作用在于减小氮化镓和SiC直接接触产生的晶格失配问题,在SiC上直接生长氮化镓,在SiC和氮化镓之间会有很大的应力存在,这样会导致氮化镓材料中存在很大的位错密度。器件参数按上表给出的,一般生长一层厚度约为30nm~50nm的AlN即可。对于衬底材料的选择,现在更加趋向于SiC。这是因为太赫兹频段的氮化镓耿氏器件直流/交流功率转换效率非常低,模拟仿真显示最佳的DC/AC转换效率也仅仅达到1%,这意味着器件必须保证很好的散热特性,否则器件内部自热效应就会占主导地位,从而抑制了耿氏器件负阻效应的作用,这个问题直到现在还是困扰人们的一个主要因素。因此按照当前的材料和器件工艺技术水平,以SiC做为衬底的氮化镓耿氏器件具有理想的散热特性,更适合于太赫兹领域。目前应用于微波毫米波的氮化镓功率器件绝大部分采用SiC衬底。而且其机械强度远高于氮化镓衬底和蓝宝石衬底,是制造太赫兹耿氏器件的理想材料。

第二步:采用MOCVD的方法外延生长一层掺杂浓度为2.5×1018cm- 3的N+氮化镓,厚度约为0.5um。这一层用作欧姆接触层。

第三步:采用MOCVD的方法外延生长一层掺杂浓度为1.5×1017cm- 3的N-氮化镓,厚度约为0.5um。这一层用作器件的渡越层。

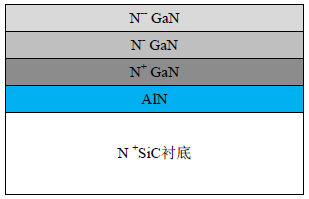

第四步:采用MOCVD的方法外延生长一层掺杂浓度为5×1016cm- 3的N-氮化镓,厚度约为0.2um。这一层用作器件的Notch层。

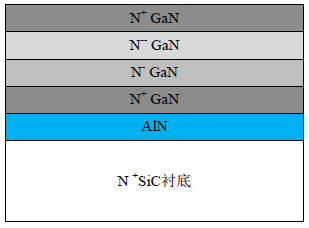

第五步:采用MOCVD的方法外延生长一层掺杂浓度为5×1018cm- 3的N+氮化镓,厚度约为1~3um,这一层用作器件的欧姆接触层。

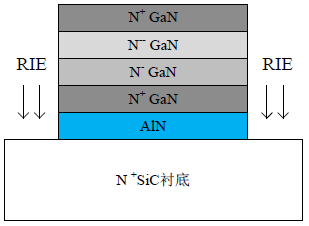

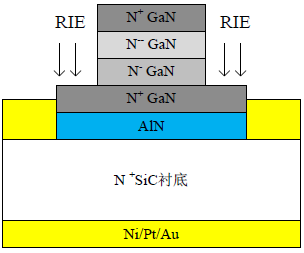

第六步:采用RIE刻蚀形成大圆形台面,刻蚀深度至SiC衬底。

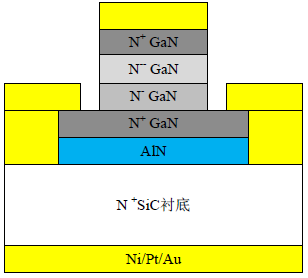

第七步:采用自对准技术在刻蚀露出的SiC面上淀积Ni/Pt/Au多层金属,经剥离形成SiC衬底正面连接电极;同时在SiC衬底背面淀积Ni/Pt/Au多层金属,构成衬底电极,即耿氏二级管的阳极。

第八步:采用常规快速退火工艺,使得SiC衬底正反两面与金属之间均形成欧姆接触。

第九步:在大圆形氮化镓台面上继续RIE刻蚀,形成耿氏二极管的小圆形有源台面,刻蚀深度至N+氮化镓下电极欧姆接触层。

第十步:在氮化镓圆形有源台面上和刻蚀出的氮化镓下电极欧姆接触层台面上同时淀积Ti/铝/Ni/Au多层金属,经剥离,形成圆形上电极即耿氏二级管的阴极,同时形成同轴环形连接电极,并交叠覆盖于由步骤(6)形成的SiC衬底正面连接电极上,并经常规快速退火工艺过程,使氮化镓与圆形电极金属和环形连接电极金属间形成欧姆接触。

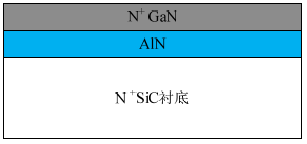

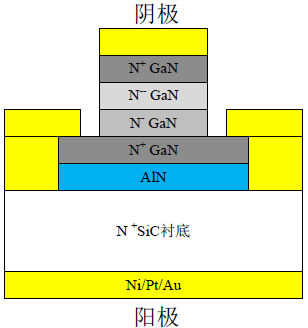

第十一步:经历以上步骤后,采用电镀工艺加厚阳极和阴极的金层,有利于封装时引线和散热体的烧结键合。形成的器件结构如下图所示。

图2 一个完整的GaN耿氏二极管剖面图