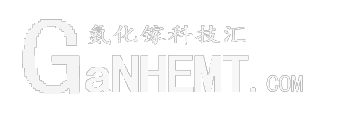

(1)电场集聚效应(Electric Field Crowding)。由于AlGaN/GaN SBD多采用横向结构,加电压时,器件内部的电场线不会像垂直器件一样呈现均匀分布,如图1(a)所示。在电极边缘处,由于电极结构的中断,电场线密度增高,使边缘处电场强度要远远高于电极中心处,这正是器件实测的反向击穿电压低于其理论值的原因。在逐渐增加器件反向偏压的过程中,击穿首先在电极边缘处先,如图1(b)所示器件在击穿前后的扫描电子显微镜(SEM)图。因此,器件电极图形多选用同心圆,而不是正方形,这是因为正方形在其拐角处的不连续性,会造成更严重的电场集聚效应。

图1 电场集聚效应

此外一些新型的材料和器件结构也应运而生。目前,主要采用的结构有场板结构、p+保护环、悬浮金属环等,它们都对减弱电场集聚效应提高器件反向击穿电压产生了有效的作用。

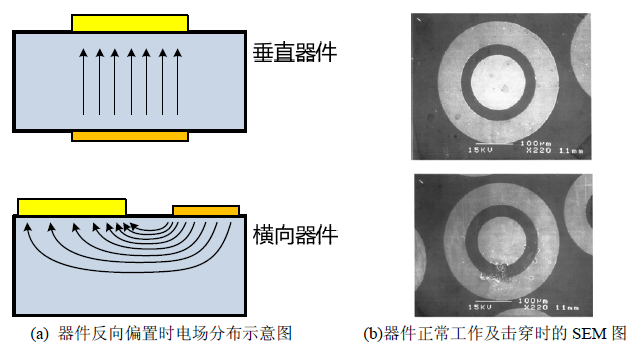

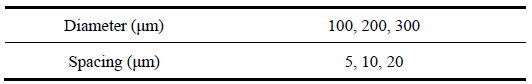

(2)电极图形的设计。如(1)提到的,SBD器件电极采用同心圆,如图2所示。电极图形的主要参数包括,中心肖特基电极的直径Diameter和两电极之间的间距Spacing。在理想情况下,电流密度不变,Diameter越大,那么通过器件的电流越大,能够使器件在大电流下工作;根据平板电容模型,两电极间间距Spacing越大,在相同电场强度下,能够承受的电压越大,则器件的反向击穿电压越大,能够在高压状态下工作。但是,在实际的器件中,器件的性能并不会随着这两个参数无限增大,这是因为要考虑材料的缺陷、实际应用中器件尺寸的限制以及器件集成化问题。

图2 AlGaN/GaN SBD电极图形

(3)肖特基接触金属。如肖特基接触原理,提高肖特基势垒高度可以增大器件的击穿电压,减小反向漏电流,因此在制作肖特基接触时,应尽量选取功函数高的金属。目前多采用双层金属结构:高功函数金属/Au,比较常用的功函数较高的有Ag、Cu、Co、Pu、Ni、Pt,易形成较高的肖特基势垒,Au用来增强电极导电性,并保护下层金属免受氧化和空气中水汽的侵蚀。此外,金属电极的制作工艺同样对肖特基势垒的特性有显著的影响。DeLucca等人研究了几种不同金属制作工艺对Pt-GaN肖特基势垒的影响,分别为:溅射(低压大功率、低压小功率、高压小功率)、电子束蒸发(Electron beam evaporation,EB)、电化学沉积。结果显示,肖特基接触质量最好的是电化学沉积,其次是EB和高压小功率溅射。这是因为,根据各种方法的原理,金属离子到达半导体表面对其的轰击能量不同,能量越高轰击所产生的表面缺陷越高,使肖特基接触恶化。

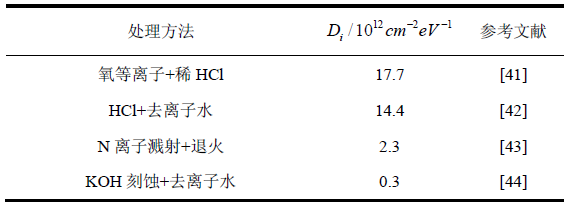

(4)表面处理。在之前的文章我们讨论过表面氧化层和表面态对欧姆接触的影响,同样,表面氧化层和表面态对肖特基接触也有恶化作用。Cao等人的研究发现,在制作肖特基接触之前用HCl、HF做表面处理后,可以很有效的去除表面氧化层,再经(NH4)2S处理,可以进一步在表面生成硫化物的钝化层防止继续氧化。经测试发现,器件接触电流有明显的增大,由于氧化层的去除,势垒高度降低0.20eV左右,但理想因子没有显著变化。表面态的存在使费米能级钉扎的作用在第二章中已经讨论过,降低表面态密度通常采用制作电极前的表面处理以及制作电极后的钝化膜沉积来实现。表1中列出了采用不同的表面处理工艺所得到的表面态密度Di。

表1 不同制作工艺下测的的表面态密度Di

1. 器件制作工艺过程

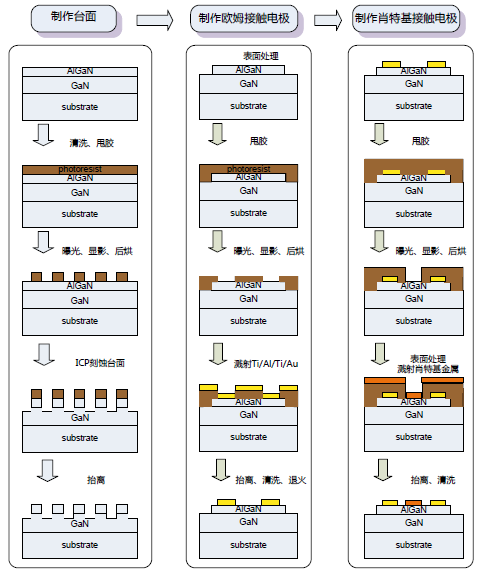

器件制作工艺过程主要包括:器件的隔离、欧姆接触的制作和肖特基电极的制作,具体内容如图3所示。下面详细阐述器件制作过程中比较重要的工艺步骤。

器件隔离即进行台面的制作,为减小表面损伤和便于控制刻蚀速率,我们采用ICP干法刻蚀。刻蚀深度约为100nm,以确保AlGaN层被刻蚀掉,使每个各器件间不能通过二维电子气而相互影响各自的电特性。刻蚀气体采用Cl2:BCl3=1:6的混合气体,在以往实验室中已对此刻蚀条件进行了优化,得到比较小的表面损伤和适中的刻蚀速率。在制作欧姆接触前我们采用CS3CSNH2溶液对器件表面进行处理。在光刻后利用溅射台溅射欧姆接触电极Ti/Al/Ti/Au(250/2500/500/500Å),并在850℃氮气气氛下退火三分钟。制作肖特基电极的过程与欧姆电极相似。在表面处理后,利用EB蒸镀金属。一般采用双层金属结构Ni/Au或Pt/Au。下层金属Ni、Pt用于与半导体形成良好的肖特基接触,Au则是增强电极的导电性及稳定性。

图3 AlGaN/GaN SBD制作工艺流程

2. 器件图形尺寸的优化

如前面提到的,SBD器件电极图形的主要参数有肖特基电极直径Diameter和电极间距Spacing。我们对Diameter和Spacing(以下简称为D和S)选取表2中列举的不同的尺寸相互组合进行器件的制作和参数测试,以研究电极尺寸对器件性能的影响。

表2 器件尺寸参数

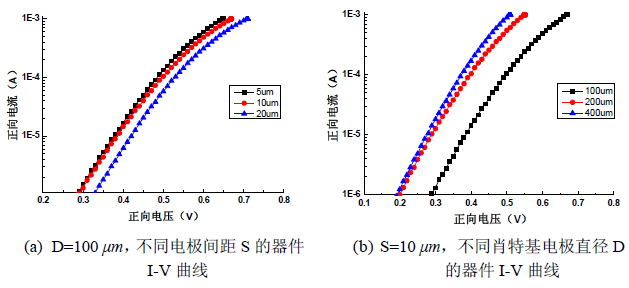

图4(a)所示为D=100µm时,不同电极间距S器件的正向I-V曲线。可以看到,在相同电压下,随着S的增大,器件的正向电流逐渐减小。这是因为当两电极之间的距离增大时,电极间的串联电阻变大,使电流下降。图4(b)所示为S=10µm时,不同肖特基电极直径D时器件的正向I-V曲线。在相同电压下,随着D的增大,器件的正向电流逐渐增大。这是因为如果制作工艺条件相同,那么器件的电流密度也相同,电极越大则在器件工作时通过的电流越大。但从图中也可以看到,这种电流的增加并不是随着D而线性变化的。可能原因是GaN基材料存在着表面缺陷,当电极面积越大时,所覆盖的缺陷越多,影响其正常的电流输运,进而限制了电流的增加。

图4.AlGaN/GaN SBD正向I-V曲线

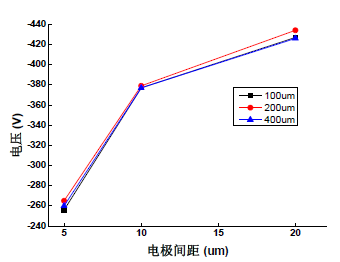

在器件上加反向偏压,得到各器件的反向击穿电压如图5所示。从图中可以得出,随着电极间距S的增加,反向击穿电压有显著的增加,但增加的趋势有所减缓,肖特基电极半径D对反向击穿电压没有显著的影响。

图5 AlGaN/GaN SBD反向击穿电压

由以上结果可知,在设计器件尺寸时需综合考虑多方面的因素,例如串联电阻、表面缺陷、击穿电压和工作电流等。并结合实际需求,选取适当的尺寸进行器件制作。

3. 器件肖特基电极金属的优化

由金属-半导体肖特基接触理论可知,金属的功函数越大,形成的肖特基势垒越高,则器件能够承受的反向击穿电压越大,反向漏电流越小。这一部分,我们研究用两种不同金属Pt与Ni制作肖特基接触对器件特性的影响。

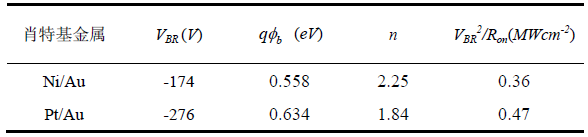

Pt的功函数WPt=5.6eV,Ni的功函数WNi=4.6eV,虽然Pt的功函数大于Ni,但是Ni的化学性质活泼,在AlGaN表面的黏着性和热稳定性都比Pt稍好。器件电极尺寸选取Diameter=200µm,S=10µm。在制作欧姆接触后,利用EB蒸镀相同厚度的Pt/Au和Ni/Au作为肖特基接触电极。在抬离过程中,有部分Pt/Au的电极脱落。测得的器件各参数在表3中列出。

表3 器件尺寸参数

由上表得出,利用Pt/Au金属制作的SBD器件的各参数均优于Ni/Au,尤其是反向击穿电压,高出100V。此外,Pt/Au形成的势垒高度比Ni/Au高约0.1eV,理论值应为1eV,这是因为表面态的存在屏蔽了金属接触的影响,使半导体一侧的势垒高度和金属功函数几乎无关,只与半导体的表面性质有关。